商品開発の経緯

ミスミでは、時代の変化に合わせ様々な下地処理やコーティングをパンチに施すことで、高寿命化を実現してきました。

一方で、ボタンダイの表面処理商品は規格化できていないため、多くのお客さまがメンテナンス工数を削減できていないか、

あるいはご購入後に自社で表面処理を施している状況でした。近年その改善を図るために、ボタンダイの表面処理商品を規格化してほしいという声が多く寄せられていました。また、高ハイテン化や高精度化が進む中、パンチの潤滑性を高めることによる耐摩耗性の向上や、製品品質の向上に貢献する表面処理が求められています。

様々な標準部品を新たな表面処理技術で高寿命化させることで、SDGsにも貢献します。

α処理® ~金型部品を進化させる新表面処理技術~

α処理®は、超微粒子ショットピーニングによって被加工物の表面をナノ結晶化(表面改質)させ、様々な機械的特性を付与する日本が誇る新表面処理技術です。

従来のショットピーニングやWPC®処理、コーティング処理と比較して、多くの優位性があります。金型部品に施すことで、これまでの表面処理技術では実現できなかった課題の解決など、大きな効果が期待できます。

特長

1)耐摩耗性の向上

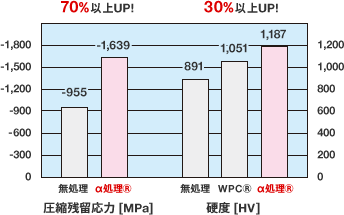

ナノ結晶化により、被加工物表面の結晶粒径が小さくなることで強度が増し、靭性を損なうことなく表面硬度を向上させることができます【表1】。また、α処理®専用のメディアを被加工物に高速で噴射することで表面近傍付近への大きな圧縮残留応力付与と硬度向上を実現します。パンチやボタンダイの刃先や側面・内面、カス上がり対策溝など、早期摩耗の懸念がある金型部品に適した表面処理です【図1】。

【表1】α処理®による機械的特性の向上(SKD11相当)

【図1】カス上がり対策溝の摩耗軽減

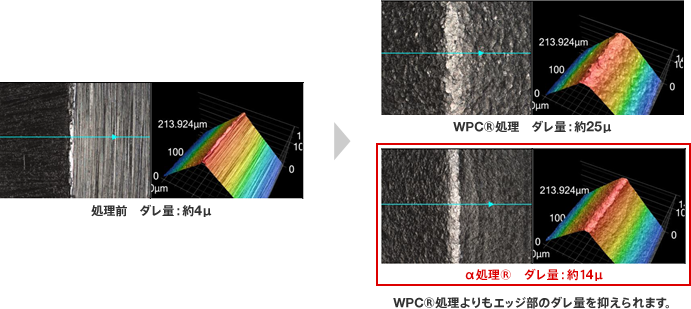

2)寸法・形状の維持

α処理®の大きな特長は、金型部品の現寸法やエッジ部の形状をほとんど変化させることなく強化できる点です【図2】。従来の表面処理では刃先のダレや脱炭、コーティング膜厚による変寸などが発生してしまい、金型部品の強化は実現できても最終製品の剪断面の減少や、かえりが発生するなどの課題がありました。α処理®はこれらの課題解決の一助となります。

【図2】エッジ部の状態(SKD11相当)

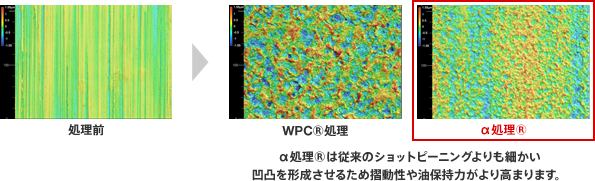

3)摺動性の向上

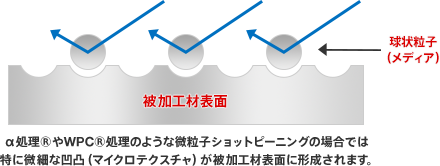

微粒子ショットピーニングによって、被加工物表面にマイクロテクスチャと呼ばれる微細な凹凸の集合体が形成されます。特にα処理®は、従来の微粒子ショットピーニング(WPC®処理など)よりもさらに細かいマイクロテクスチャを形成し、より高い摺動性を実現します【図4】。コーティング被膜の密着性向上や被加工材の食いつき防止、摩擦による焼き付き防止が期待できます。またマイクロテクスチャによる油保持力の向上も期待できるため、潤滑油使用環境ではさらなる摺動性向上や潤滑油削減による環境負荷の低減にも貢献できると考えられます。

【図3】ショットピーニングのイメージ

【図4】被加工材表面の状態(SKD11相当)

お客さまのご利用実績

既にご利用いただいているお客さまの実績をご紹介します。

鋳物型のお客さま(ボタンダイ)

―打ち抜き条件―

被加工材:780MPaハイテン材

板厚:2.9mm

打ち抜き形状:Φ32.6mm

クリアランス:15%~20%

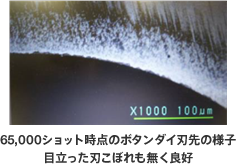

【図5】刃先の摩耗状況

従来は他社の表面処理を施した商品を使用し、約30,000ショットで刃先再研磨をおこなっていました。今回α処理®を施したミスミのボタンダイ(SKD11相当)を使用したところ、140,000ショット時点で目立った刃こぼれもなく製品のかえり高さも許容範囲内のため継続使用の判断をされています。

スチール型のお客さま(ボタンダイ)

―打ち抜き条件―

被加工材:440MPaハイテン材

板厚:4.5mm

打ち抜き速度:48spm

打ち抜き形状:Φ25.35mm

クリアランス:15%

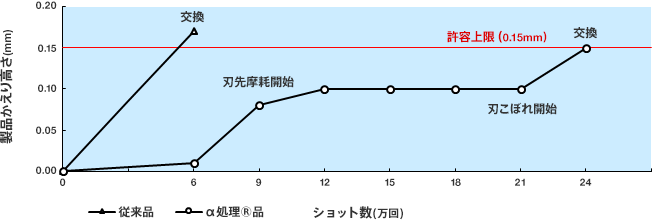

【表2】製品かえり高さの推移

従来はミスミのカス上がり対策ボタンダイの標準品(SKD11相当)を使用し、約60,000~70,000ショットで製品のかえり高さが許容値を超えるため定期交換をおこなっていました。今回α処理®を施したボタンダイ(SKD11)を使用したところ、180,000ショット時点まで目立った刃こぼれは認められませんでした。210,000ショット時点では微細な刃こぼれがあるものの、最終製品のかえり高さは許容範囲内でした。またカス上がりも発生しませんでした。

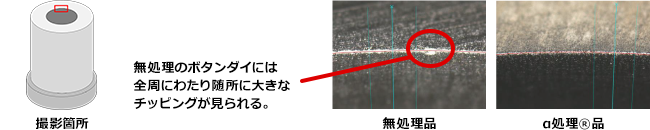

【図6】ボタンダイ刃先状態(約7万ショット)

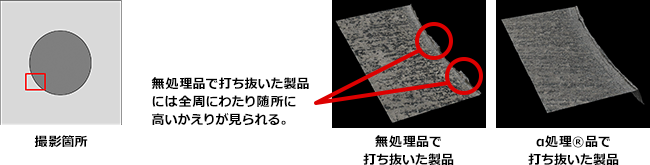

【図7】製品状態(約8万ショット)

上記の打ち抜き条件で約70,000ショット時点のボタンダイ刃先状態を観察した結果、無処理品には多数のチッピングが見られましたがα処理®品にはほとんど見られませんでした【図6】。また約80,000ショット時点の製品状態を観察した結果、無処理品で打ち抜いた製品には高いかえりが多数見られましたが、α処理®品で打ち抜いた製品は全周にわたってかえり高さが抑えられていました【図7】。

スチール型のお客さま(パンチ)

―打ち抜き条件―

被加工材:鉄鋼材(亜鉛メッキ)

板厚:1.2mm

打ち抜き速度:37spm

打ち抜き形状:Φ8.95mm

クリアランス:8.3%

【図8】刃先の摩耗状態

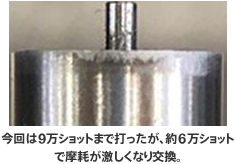

無処理品

従来はミスミのノック穴付ジェクタパンチ(SJAL-C10)

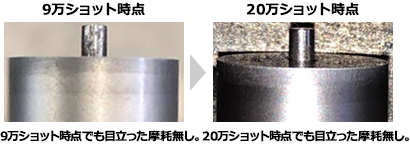

(SKD11相当)を使用し、約60,000ショットでパンチ刃先・側面摩耗が激しくなるため定期交換をおこなっていました。今回α処理®を施したパンチ(SKD11相当)を使用したところ、

200,000ショット時点でも目立った刃先・側面摩耗は見られませんでした。

α処理®品

その他の実績(ボタンダイ)

| 被加工材 | 引張強さ | 板厚 | ボタンダイ 穴径(P) |

クリアランス | ボタンダイ 材質 |

従来品 交換ショット数 |

α処理®品 交換ショット数 |

耐久性 |

|---|---|---|---|---|---|---|---|---|

| ハイテン材 | 590MPa | 4.0mm | Φ5.85mm | 5.0% | 粉末ハイス鋼 | 50,000 | 約100,000 (刃先良好も交換) |

2.0倍以上 |

| 軟鋼材 +亜鉛メッキ |

270MPa | 1.2mm | Φ8.95mm | 8.3% | SKD11 相当 |

60,000 | 212,000 | 3.5倍 |

| 軟鋼材 | 270MPa | 0.5mm | Φ3.1mm | 10.0% | SKD11 相当 |

80,000 | 340,000 | 4.3倍 |

コーティングパンチへの応用

α処理®によって得られる表面改質をコーティングの下地に応用することで耐摩耗性とコート密着性を向上させることができます。ミスミではAl-Cr系コーティングと組み合わせたRPコーティングパンチを開発しました。従来の下地処理(WPC®処理・窒化処理)の優れた部分を併せ持っているため、パンチの高寿命化を実現します。

〔表3〕 下地処理による性能比較

| コート種 | |||||

|---|---|---|---|---|---|

| 他社 | ミスミ | ||||

| 他社コートA | 他社コートB | RWコート (WPC®処理) |

RXコート (窒化) |

RPコート (α処理®) |

|

| 母材表面硬度 | 母材のまま ー |

窒化 ◎ |

1,100HV ○ |

1,200HV ◎ |

1,200HV ◎ |

| 表面状態 | ラップ磨き ◎ |

ラップ無し △ |

ディンプル ○ |

ラップ処理 ○ |

ナノディンプル ◎* |

| 油保持力 | ー | ー | ○ | ー | ○ |

| チッピング対策 | ー | 靭性低下 △ |

圧縮残留応力 ○ |

靭性低下 △ |

圧縮残留応力 ○ |

| 総合評価 | ○ | △ | ○ | ○ | ◎ |

*α処理®はWPC®処理よりも細かいディンプルを形成し面粗度も改善します。

〔図9〕 RPコート処理のイメージ

RXコーティング(下地窒化処理)とRPコーティング(下地α処理®)の打ち抜き試験をおこない刃先摩耗を観察した結果、RXコーティングは17万ショット時点で刃先が深く剥離・摩耗し再研磨が必要になりましたが、RPコーティングは30万ショットまで耐久し刃先の剥離・摩耗もRXコーティングの17万ショット時点よりも抑えられました。

-打抜き条件-

引張強度:560MPa相当

板厚:3.8mm

打抜き形状:φ12.4mm

クリアランス:11.1%

〔図10〕 試験後のパンチ刃先摩耗比較