ここではシリコンウェハ(円形薄板)、回路基板(矩形薄板)を例に、位置決め方法の決め方を紹介します。

(1)位置決め方法の決め方のヒント

次の項目を適切に選定することで、多様なワークについて位置決め方法を決めることが可能です。

| a) | ワーク材料や商品の特徴を理解して、位置決めピン/ガイドの材料と形状を選定する 例:硬い、柔らかい、キズが付きやすい、割れ/カケを生じやすい、変形/反りを持つ 静電破壊しやすい、検査が出来ない・・・ |

|

| b) | ワーク自身に位置決め用の基準を持つか持たないかを見分ける。 例:位置決め用パイロット穴を持つ 位置決め基準面とその位置が決められている |

|

| c) | 位置決めピン/ガイド形状はワークの挿入方法/排出方法に合った形状を選定する。 |

(2)多様なワークの位置決め方法の事例解説

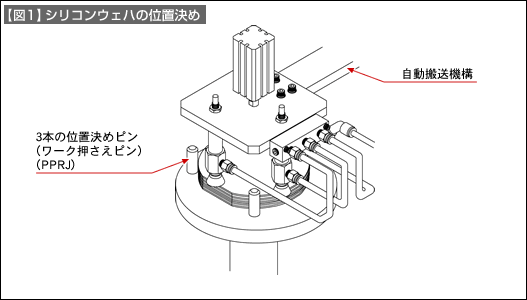

事例—1:シリコンウェハの位置決め

■ワーク材料の特徴

| ・ | 一部に切り欠きのある円形薄板形状 | |

| ・ | 材料は硬く、側面は位置決めピン側を摩滅させる恐れがある | |

| ・ | サビを嫌うなどのクリーン環境 | |

| ・ | 錆びない、滑りが良い、ワークダメージが少ないことからポリアセタール材選定 | |

| ・ | 先端形状は球面 | |

| ・ | ワーク側面を位置決め |

■挿入/排出方法

| ・ | 自動位置決め機構を持つため、上面のみ開放されていれば良い |

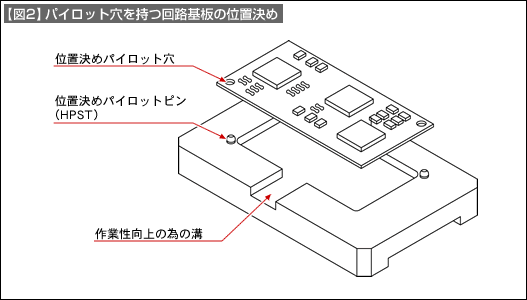

事例—2:パイロットピン穴を持つ回路基板の位置決め

■ワーク材料/製品の特徴

| ・ | ガラス繊維を含むため位置決めピン側は徐々に摩滅する | |

| ・ | パイロット穴に対応したピン選定 | |

| ・ | ピン交換可能な構造採用 | |

| ・ | 治具側に溝(作業性) |

■位置決め基準

| ・ | 基板に位置決め穴がある |

■挿入/排出方法

| ・ | 人手作業のため、作業性配慮要す |

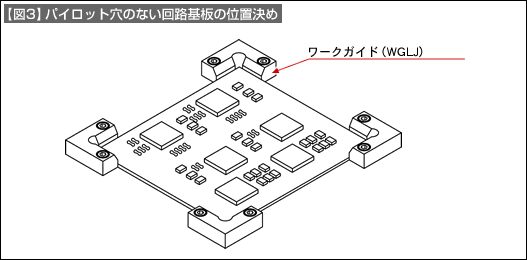

事例—3:パイロットピン穴のない回路基板の位置決め

■ワーク材料の特徴

| ・ | 事例—2に同じ | |

| ・ | 金属との接触によるショート、静電破壊などの不良回避のためプラスチック選定 | |

| ・ | 位置決め法はワークガイドを採用 | |

| ・ | ワークガイド材料はプラスチック選定 | |

| ・ | <その他は省略> |

■位置決め基準

| ・ | 外形で位置決めするため、ピンではなくワークガイドを選定 |

■挿入/排出方法

| ・ | <省略> |