(!)Internet Explorer 11は、2022年6月15日マイクロソフトのサポート終了にともない、当サイトでは推奨環境の対象外とさせていただきます。

カテゴリ・メーカーから探す

メカニカル部品系

筐体・調整締結・素材

- フレーム・サポート部品・支柱

- キャスタ・アジャスタ・扉部品・外装部品

-

ねじ・ボルト・ナット・ワッシャ・カラー

ねじ・ボルト・ナット・ワッシャ・カラー

-

六角穴付きボルト

-

脱落防止ねじ

-

貫通穴付ボルト

-

六角ボルト

-

小ねじ

-

止めねじ

-

座金組込みねじ

-

蝶ボルト・つまみねじ・化粧ビス

-

ストリッパ・リーマ・ショルダーボルト

-

でんでんボルト

-

アイボルト

-

樹脂ねじ・セラミックねじ

-

全ねじ・スタッドボルト

-

いたずら防止ねじ

-

配管Uボルト

-

ユニファイねじ・インチねじ・ウィットねじ

-

マイクロねじ・微細ねじ

-

タッピングねじ・タップタイト・ハイテクねじ

-

ドリルねじ

-

四角ボルト・丸ボルト

-

ねじ用アクセサリー・カバーキャップ

-

座金(ねじ用ワッシャ)

-

ナット

-

アンカーボルト

-

リベット・鋲

-

インサート

-

建材用スクリュー

-

ねじ用工具類

-

ワッシャ・カラー

-

シム

-

スナップピン・割りピン

-

マシンキー

-

止め輪・リング

-

スクリュープラグ

-

アジャスタ

-

ノックピン・段付ピン・スプリングピン

-

-

ばね・アブソーバ・調整締結・ピン・小物部品

-

素材(金属・樹脂・ゴム・スポンジ・ガラス)

素材(金属・樹脂・ゴム・スポンジ・ガラス)

-

対策・メンテナンス関連

空圧・油圧・配管・温調部品

回転伝達・コンベヤ・モータ・ロボット

直動・センサ・位置決め・ステージ

特注部品・図面加工部品

電気系

金型系

消耗品・補修用品・備品系

切削加工用品

-

切削工具

切削工具

-

エンドミル

-

フライスチップ・ホルダー

-

ヘッド交換式工具

-

自由指定直刃エンドミル

-

専用カッター

-

旋削チップ

-

旋削ホルダ

-

完成バイト・ロウ付けバイト

-

ローレット

-

ドリル

-

ドリル関連部品・用品

-

タップ

-

タップ関連部品・用品

-

ダイス

-

ダイス関連部品・用品

-

ねじ山修正・除去工具

-

タップ・ダイスセット

-

ねじ切りカッター

-

リーマ

-

面取りカッター

-

面取りカッター関連部品・用品

-

切削工具関連備品

-

ホールソー・コアドリル・クリンキーカッター

-

ホールソー・コアドリル・クリンキーカッター関連部品

-

磁気ボール盤カッター

-

ボーリングシステム

-

ツーリングホルダ・ツーリングチャック

-

アングルヘッド

-

コレット

-

スリーブ・ソケット(ツーリング)

-

アーバ

-

ツーリング関連部品・用品

-

加工物基準位置測定器

-

芯出しバー

-

刃先位置測定器

-

ツールプリセッター

-

テストバー

-

プリセッター・芯出し・位置測定工具関連部品・用品

-

クーラントライナー・クーラントシステム

-

エアージェット・エアークーラー

-

クーラント関連部品・用品

-

円テーブル・ロータリーテーブル

-

- 工作機工具・治具

生産加工用品

-

測定工具・計測機器

測定工具・計測機器

-

ノギス

-

pH計・導電率計

-

ノギス関連アクセサリ

-

マイクロメーター

-

検知管

-

ダイヤルゲージ

-

ダイヤルゲージ関連部品・用品

-

ピンゲージ

-

ピンゲージ関連部品・用品

-

ハイトゲージ

-

流量計

-

ハイトゲージ関連部品・用品

-

リングゲージ

-

デプスゲージ

-

シックネスゲージ・すきまゲージ

-

内径測定器

-

ゲージ

-

スコヤ

-

定規

-

コンベックス

-

巻尺

-

はかり

-

角度計

-

光学機器

-

水平器

-

レーザー測定器

-

マグネット関連

-

定盤

-

数取器・カウンタ

-

ガス測定器・検知器

-

ケガキ用品

-

ストップウォッチ・タイマー

-

テンションゲージ

-

環境測定器

-

温度計・湿度計

-

圧力計

-

顕微鏡

-

天秤・天秤関連品

-

分銅

-

硬度計

-

振動計・回転計

-

水質・水分測定器

-

粘度計

-

膜厚計・探知器

-

偏心測定器

-

表面粗さ測定器

-

音検出器

-

測定データ機器

-

アースメータ(接地抵抗計)

-

テスタ・マルチメータ

-

オシロスコープ

-

クランプメータ

-

検相器・検電器・導通チェッカ

-

絶縁抵抗計

-

ネットワークテスタ・ケーブルテスタ・光ファイバ計測器

-

安全試験器

-

回路素子測定器

-

信号源・ファンクションジェネレータ

-

電源装置

-

高周波測定器(RF測定器)

-

計測機器関連品

-

電圧計・電流計

-

電力計

-

その他電気計測器

-

- 放電加工用品

- 研削研磨・切断用品

-

手作業工具

手作業工具

-

スパナ・めがねレンチ・ラチェットレンチ

-

六角棒レンチ

-

モンキーレンチ

-

トルクスレンチ

-

ソケットレンチ

-

トルクレンチ

-

トルクレンチ関連部品・用品

-

トルク測定器

-

ドライバー

-

ドライバー関連部品・用品

-

トルクドライバー

-

トルクドライバー関連部品・用品

-

プライヤー

-

プライヤー関連部品

-

ニッパー

-

ニッパー関連部品

-

ペンチ

-

ペンチ関連部品

-

ハンマー

-

工具セット・ツールセット

-

工具セット・ツールセット関連部品・用品

-

カッターナイフ

-

タガネ

-

ドライバービット

-

ドライバービット関連用品

-

プーラ

-

刻印・ポンチ

-

車輌整備用工具

-

水道・空調配管用工具

-

切断用工具

-

絶縁工具

-

板金用工具

-

防爆工具

-

かしめ工具

-

電設工具

-

バール・テコ

-

ソケットビット

-

ソケットアダプター

-

ピンセット

-

-

電動工具・空圧工具

- 小型加工機・卓上加工機

- 溶接用品

- はんだ・静電気対策用品

MRO・工場用副資材

メーカーから探す

特集から探す

設計・製造現場のための歯車総合情報

基本換算式

- ① 原動動力(kW)

- ② 回転比(u)

- ③ 軸間距離

- ④ モジュール(m)

- ⑤ 歯先円直径(D)

- ⑥ 歯底円直径(G)

材料の機械的性質と特長

材料の決定。一般的には材質の機械的性質と特長によって、決定する(表1参照)。

例えば、樹脂歯車とステンレス歯車の噛合いパターンでは、樹脂の自給油性とステンレスの熱伝導性及び両方の耐食性を利用する噛合いパターンとなる。

表1: 歯車に使用する材料の一般的特長

| 項目 | MCナイロン (MC901) |

ポリアセタール (POM) |

快削黄銅 (C3604) |

ステンレス鋼 (SUS303/304) |

機械構造用炭素鋼 (S45C) |

機械構造用炭素鋼 (S45C高周波焼入れ) |

|---|---|---|---|---|---|---|

| 比重 | 1.16 | 1.42 | 8.50 | 7.93 | 7.87 | 7.87 |

| 硬度 | 120HRR | 119HRR | 80HV以上 | 10HRC以下 | 12HRC以下 | 51~55HRC |

| 連続使用温度 | -40~120℃ | -45~96℃ | - | - | - | - |

| 特長 | 自給油性・軽量・ 対摩耗性 |

自給油性・軽量・ 寸法安定性 |

耐食性・熱伝導性・ 展延性 |

耐食性・熱伝導性 | 汎用性 | 汎用性・耐久性 |

| 使用用途 (一般的材質) |

軽負荷 | 軽負荷 | 軽負荷 | 軽負荷~中負荷 | 軽~高負荷 | 中~高負荷 |

モジュールの大きさ

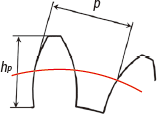

モジュール(m)は歯の大きさを表す単位。 一般的には、負荷が高ければ高いほどモジュールを大きくする傾向(表2参照)。

表2:ピッチ・歯たけ比較表(mm)

| モジュール m |

ピッチ値 p=m×π |

歯たけ hp=m×2.25 |

|---|---|---|

| 0.5 | 1.5708 | 1.1250 |

| 0.8 | 2.5133 | 1.8000 |

| 1.0 | 3.1416 | 2.2500 |

| 1.5 | 4.7124 | 3.3750 |

| 2.0 | 6.2832 | 4.5000 |

| 2.5 | 7.8540 | 5.6250 |

| 3.0 | 9.4248 | 6.7500 |

※同じモジュールでないと、噛み合いません。

各種歯車の最小歯数

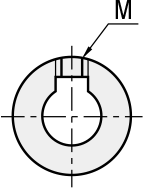

タップ・キー溝寸法表

タップ穴タイプ選定時、下表をご参照ください。

タップ穴寸法表

| 軸穴径 PH7 |

M (並目) |

付属品 セットスクリュー |

|---|---|---|

| 3~5 | M3 | M3×3 |

| 6~12 | M4 | M4×3 |

| 13~17 | M5 | M5×4 |

| 18~30 | M6 | M6×5 |

| 31~45 | M8 | M8×6 |

| 46~56 | M10 | M10×8 |

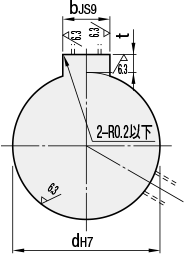

キー溝穴タイプ選定時、下表をご参照ください。

新JIS(B1301)キー溝寸法表

| 呼び | dh7 | bJS9 | t公差 | |||

|---|---|---|---|---|---|---|

| 8N | 8 | + 0.015 0 |

3 | ±0.0125 | 1.4 | + 0.1 0 |

| 10N | 10 | |||||

| 10K | 10 | 4 | ±0.0150 | 1.8 | ||

| 11N | 11 | + 0.018 0 |

||||

| 12N | 12 | |||||

| 13N | 13 | 5 | 2.3 | |||

| 14N | 14 | |||||

| 15N | 15 | |||||

| 16N | 16 | |||||

| 17N | 17 | |||||

| 18N | 18 | 6 | 2.8 | |||

| 19N | 19 | + 0.021 0 |

||||

| 20N | 20 | |||||

| 21N | 21 | |||||

| 22N | 22 | |||||

| 23N | 23 | 8 | ±0.0180 | 3.3 | + 0.2 0 |

|

| 24N | 24 | |||||

| 25N | 25 | |||||

| 26N | 26 | |||||

| 27N | 27 | |||||

| 28N | 28 | |||||

| 29N | 29 | |||||

| 30N | 30 | |||||

| 呼び | dh7 | bJS9 | t公差 | |||

|---|---|---|---|---|---|---|

| 31N | 31 | + 0.025 0 |

10 | ±0.0180 | 3.3 | + 0.2 0 |

| 32N | 32 | |||||

| 33N | 33 | |||||

| 34N | 34 | |||||

| 35N | 35 | |||||

| 36N | 36 | |||||

| 37N | 37 | |||||

| 38N | 38 | |||||

| 39N | 39 | 12 | ±0.0215 | |||

| 40N | 40 | |||||

| 41N | 41 | |||||

| 42N | 42 | |||||

| 43N | 43 | |||||

| 44N | 44 | |||||

| 45N | 45 | 14 | 3.8 | |||

| 46N | 46 | |||||

| 47N | 47 | |||||

| 48N | 48 | |||||

| 49N | 49 | |||||

| 50N | 50 | |||||

締結パターン

歯車機構にかかるトルクにより、軸締結穴種を設定可能。通常仕様で、締結が不十分な場合、追加工して対応することも可能(表4参照)。

表4:軸穴締結パターン一覧表

| 項目 | 通常仕様 | |||

|---|---|---|---|---|

| 軸穴 形状 |

丸穴 | 丸穴+タップ | キー溝 | キー溝+タップ |

|

|

|

|

|

| 使用条件 | - | 小トルク | 高トルク | 高トルク |

| 適用歯車形状 | A形 B形 K形 | B形 K形 | A形 | B形 K形 |

| 適用最小軸径 | Ø3~ | Ø3~ | Ø8~ | Ø8~ |

| 項目 | 追加工 | 面圧品 | ベアリング組込品 |

|---|---|---|---|

| 軸穴 形状 |

丸穴+タップ+KC | メカロック用丸穴 | ベアリング穴 |

|

|

|

|

| 使用条件 | 小トルク | 中トルク | フリー回転 |

| 適用歯車形状 | A形 B形 K形 | E形 F形 G形 | A形 |

| 適用最小軸径 | Ø3~ | Ø8~ | Ø5~ |

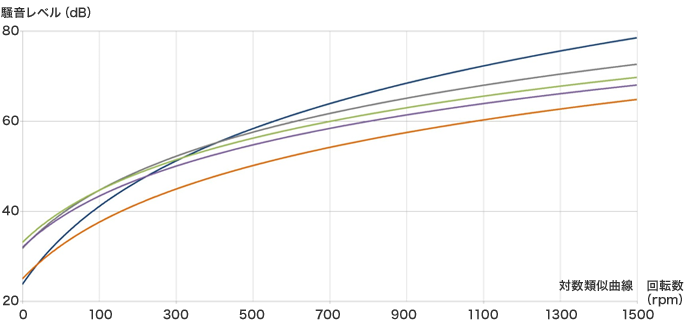

騒音比較

試験条件

- 使用歯車

- 歯数30、歯幅5mm、表面処理なし

S45C+S45Cの場合、グリース潤滑実施

MCナイロン+SUS304の場合、無給油 - 中心距離補正

- +0.1mm

- トルク

- 0.2kgf・cm

- 測定点

- 噛合い点から30㎝離れた位置

-

モジュール1.0 新JIS8級相当 S45C+S45C 噛合い

モジュール2.0 新JIS8級相当 S45C+S45C 噛合い

モジュール2.0 高周波焼入歯研 新JIS7級相当 S45C+S45C 噛合い

-

モジュール2.0 高周波焼入歯研 新JIS6級相当 S45C+S45C 噛合い

モジュール2.0 新JIS9級/8級相当 MCナイロン+SUS304 噛合い

歯車許容伝達力(曲げ強さ)算出条件

各商品ページに記載の許容伝達力は下記条件にて算出(表6参照)。

表6:許容伝達動力(曲げ強さ)の算出条件

| 材質 | S45C - |

S45C 歯面高周波焼入 |

SUS304 | 快削黄銅棒 | MCナイロン | ポリアセタール |

|---|---|---|---|---|---|---|

| 計算式 | JGMA401-01 | ルイスの式 | ||||

| 相手歯車 | 同一材質・同一歯数 | - | 金属材質 | |||

| 回転数 | 100rpm | 500rpm | 100rpm | 100rpm | ||

| 潤滑形式 | - | - | - | - | 無潤滑 | |

| 周囲温度 | - | - | - | - | 40℃ | 20℃ |

| 繰り返し回数 | 107回以上 | - | 107 | |||

| 原動機側からの衝撃 | 均一負荷 | 均一負荷 | ||||

| 従動機側からの衝撃 | 均一負荷 | 均一負荷 | ||||

| 負荷の方向 | 両方向 | - | ||||

| 許容歯元曲げ応力 (kgf/mm2) |

18.4 | 23 | 10.5 | 4 | ||

| 安全率 | 1.2 | |||||

※許容歯元伝達力は、負荷の方向が両方向のため2/3にした値になる。

メカニカル部品技術窓口