ツール用品技術窓口

絞り込み条件

刃径(mm)

~mm- 0.2

- 0.3

- 0.4

- 0.5

- 0.6

- 0.7

- 0.8

- 1

- 1.25

- 1.5

- 1.75

- 2

- 2.5

- 3

- 4

- 5

- 6

刃長(mm)

~mm- 0.15

- 0.25

- 0.3

- 0.35

- 0.4

- 0.45

- 0.5

- 0.8

- 1.15

- 1.35

- 1.55

- 1.7

- 2

- 2.5

- 3.5

- 4

- 5

コーナ・ボール半径(mm)

~mm- 0.02

- 0.05

- 0.1

- 0.2

- 0.3

- 0.5

- 0.8

- 1

首下長(mm)

~mm- 0.5

- 1

- 1.5

- 2

- 2.5

- 3

- 3.5

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 16

- 18

- 20

- 24

- 25

- 30

- 35

- 40

- 45

- 55

シャンク径(mm)

~mm- 4

- 6

全長(mm)

~mm- 50

- 55

- 60

- 65

- 70

- 75

- 80

- 85

- 90

- 100

タイプ

~mmCAD

- 2D

- 3D

出荷日

- すべて

- 当日出荷可能

- 1日以内

- 3日以内

- 5日以内

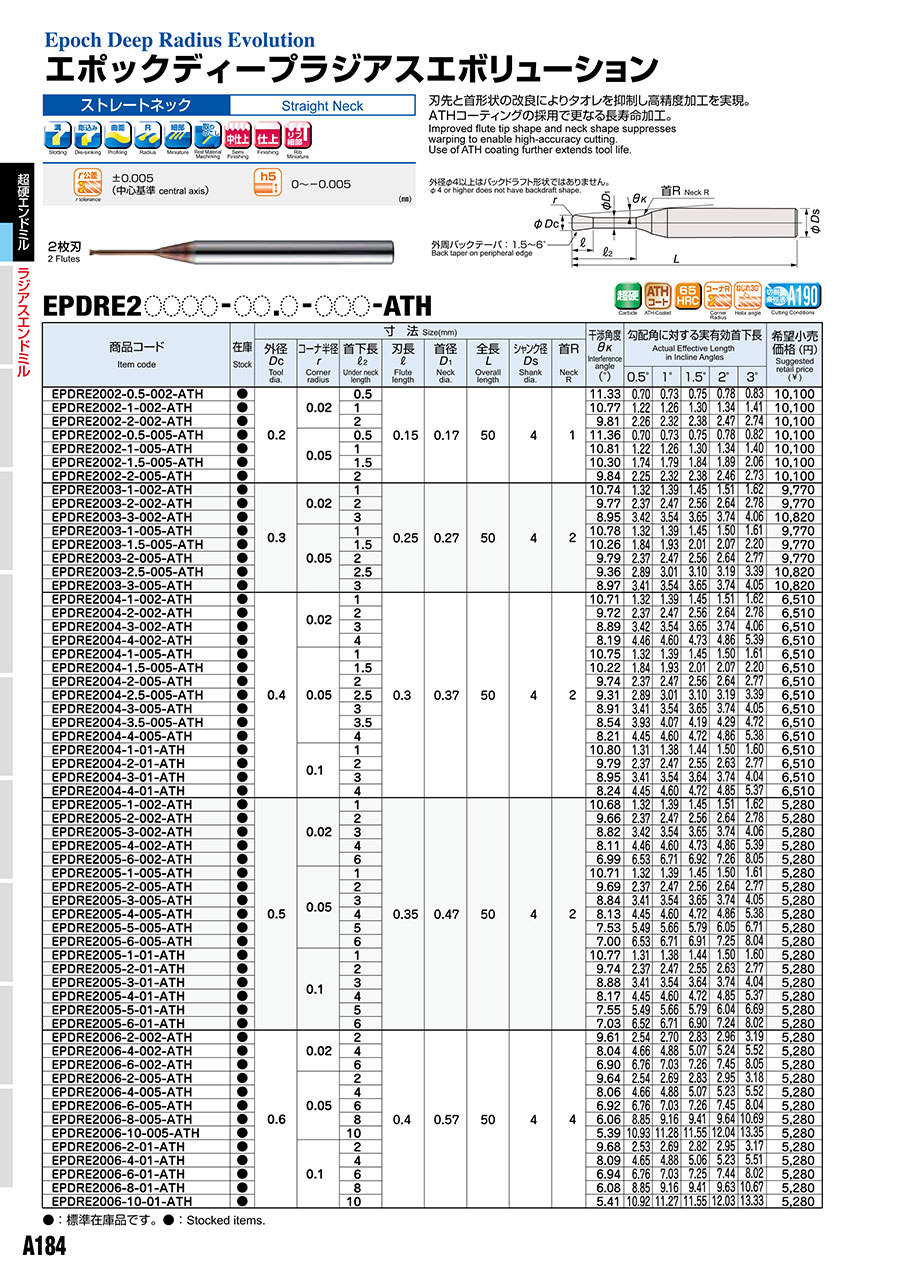

エポックディープラジアスエボリューション EPDRE2-ATH

- 単価(税別)

- -円

- 合計(税別)

- -円(税込価格:-円)

- 出荷日

- -(参考出荷日:-円)

商品情報

製品特長・仕様

製品の基本仕様・特長

進化した耐熱コーティング

- THコーティングの硬度と耐酸化性をさらに改善。高硬度材切削加工の長寿命化、高能率化が可能になりました。(結晶粒子がさらに微細化したSi系ナノコンポジットコーティングです)

- 高硬度材料(55HRC以上)の切削加工に良好な性能を発揮します。冷間ダイス鋼、高速度鋼、工具鋼

- ドライでもウェットでも長寿命。

高精度加工を行うためのR精度保証

コーナRの精度は工具の中心を基準保証。金型の仕上げ加工の際に、より高精度な仕上げ加工が可能です。

高精度コーナ半径

精度基準:1.エンド先端 2.工具軸中心

進化した複合首形状

信頼の複合首形状を採用

工具首部のRとテーパの複合形状をさらに進化。耐折損性とたわみ抑制を両立しました。

※従来ディープラジアスと比較すると実有効首下長さは短くなりますので干渉領域をチェックした上でご使用ください。

【注意】首形状の変更に伴い、干渉領域が変わります。必ず加工前に干渉チェックを行ってください。

切削による耐折損性結果

→応力集中による折損の心配を大幅に低減できます。

本切削試験は、切削事例の一例を示すものであり、性能を保証するものではありません。

安定性を向上させた刃形形状

高い切りくず排出性で深彫り時に有効

外径φ1未満はダブルギャッシュ形状ではありません。

点あたりで切削するのでビビリが低減できます

外形図

外径φ4以上はバックドラフト形状ではありません。

使用方法・使用事例

使用事例

閉鎖領域のリブ溝でも安定加工

SUS420J2(H)52HRCリブ溝評価

使用工具:EPDRE2010-10-02-ATH(φ1×r 0.2×首下10mm)

耐折損性比較

加工可能深さ比較

リブ溝加工においても安定摩耗で長距離の加工が可能です

(1) プリハードン鋼 40HRC リブ溝評価

・使用工具:EPDRE2010-10-01-ATH(φ1×r0.1×首下10mm)

40m切削後の摩耗状態

(2) SUS420J2(H)52HRC 最小コーナRによる切削事例

・使用工具:EPDRE2004-2-01-ATH(φ0.4×r 0.02×首下2mm)

隅部仕上げ評価

刃先摩耗比較

スクエアを使って、隅部の仕上げを行うとコーナ部がチッピングして加工誤差が発生しやすくなりますが、微小コーナRを使用することで摩耗が安定して加工誤差も少なくなります。

外周刃の接触なく安定加工が可能です

プリハードン鋼 40HRCの加工

使用工具:EPDRE2010-10-01-ATH (φ1×r 0.1×首下10mm)

リブ溝の出口側のタオレ状態

推奨切削条件

推奨切削条件表

- 本切削条件はメーカー推奨条件をもとに被削材別(一般鋼、合金鋼、調質鋼、高硬度鋼、ステンレス鋼、アルミ、鋳鉄等)に回転数、送り速度、切込み量を記載したものです。

- 加工環境(工作機械、ツーリング等)によっても最適加工条件は変化しますので、加工状況(加工面、ビビり等)を確認して補正しながらご使用ください。

高能率切削条件

(1)apは被削材グループ2での目安を示しています。その他のグループの場合は、上表の切込み比率を目安に調整してください。

(2)リブ加工や止まり溝など、切りくずがつまりやすい切削の場合、切込み設定は基本切込みに切込み比率をかけて算出した切込み量を、さらにその80%まで小さくして使用してください。

(3)aeの設定はap×切込み比率×5倍以下を目安に調整してください。仕上げ加工を行う場合、理論カスプハイトを計算し設定してください。

(4)彫り込み時のアプローチ方法は、ヘリカルか傾斜での加工を推奨いたします。

(5)L/Dが5以上の場合、

・彫り込み時の傾斜進入角は1°以下を推奨いたします。また、送り速度は条件表の70%以下に調整してください。

・文字彫り加工のような溝切削の際は、送り速度は50%以下・apを30%以下を目安に調整してください。また往復切削による加工を推奨いたします。

【切込み設定例】

切込み=0.1(ap)×0.8(プリハードン鋼グループ4の切込み比率)×0.8(閉鎖域の切削)=0.064mm

高精度切削条件

(1)apは被削材グループ2での目安を示しています。その他のグループの場合は、上表の切込み比率を目安に調整してください。

(2)リブ加工や止まり溝など、切りくずがつまりやすい切削の場合、切込み設定は基本切込みに切込み比率をかけて算出した切込み量を、さらにその80%まで小さくして使用してください。

(3)aeの設定はap×切込み比率×5倍以下を目安に調整してください。仕上げ加工を行う場合、理論カスプハイトを計算し設定してください。

(4)Z切り込み時のアプローチ方法は、ヘリカルか傾斜での加工を推奨いたします。

(5)L/Dが5以上の場合、

・彫り込み時の傾斜進入角は1°以下を推奨いたします。また、送り速度は条件表の70%以下に調整してください。

・文字彫り加工のような溝切削の際は、送り速度は50%以下・apを30%以下を目安に調整してください。また往復切削による加工を推奨いたします。

【切込み設定例】

EPDRE2030-6-02-ATHの工具でプリハードン鋼(40HRC)をリブ溝等高線切削する場合、

切込み=0.1(ap)×0.8(プリハードン鋼グループ4の切込み比率)×0.8(閉鎖域の切削)=0.064mm

切削条件時の注意

- 被削材、加工形状に合わせて、適切なクーラントを使用してください。

- この標準切削条件表は切削条件の目安を示すものです。実際の加工では加工形状、目的、使用機械等により条件を調整してください。

- 機械の回転数が足りない場合は、回転数と送り速度を同じ比率で下げてください。

適用被削材

- 銅

- 炭素鋼・合金鋼(180~250HB)

- ステンレス鋼・工具鋼(25~35HRC)

- プリハードン鋼(35~45HRC)

- 焼入れ鋼(45~55HRC)

- 焼入れ鋼(55~65HRC)

選定サポート情報

注意・禁止事項

1.取扱上のご注意(1)工具をケース(梱包)から取り出す際は、工具の飛び出し、落下にご注意ください。特に工具刃部との接触には十分ご注意をお願いします。

(2)鋭利な切れ刃を有する工具を取扱う際は、切れ刃を素手で直接触れないように注意してください。

2.取付け時のご注意

(1)ご使用前に、工具の傷・割れ等の外観確認を行っていただき、コレットチャック等への取付けは確実に行ってください。

(2)ご使用中に、異常な振動等が発生した場合は、直ちに機械を停止させて、その振動の原因を取り除いてください。

3.使用上のご注意

(1)切削工具あるいは被削材の寸法・回転の方向は、あらかじめ確認しておいてください。

(2)標準切削条件表の数値は、新しい作業の立上げの目安としてご利用ください。切込みが大きい場合、使用機械の剛性が小さい場合あるいは被加工物の性状に応じて切削条件を適正に調整してご使用ください。

(3)切削工具材料は硬質の材料です。ご使用中に破損して飛散する場合があります。また、切りくずが飛散することがあります。これらの飛散物等は作業者を切傷させ、火傷あるいは目に入って負傷させる恐れがありますので、工具をご使用中はその周囲に安全カバーを取付け、保護めがね等の保護具を着用して安全な環境下での作業をお願いいたします。

(4)切削中に発生する火花や、破損による発熱や、切りくずによる引火・火災の危険があります。引火や爆発の危険のあるところでは使用しないでください。不水溶性切削液をご使用される場合は防火対策を必ず行なってください。

(5)工具を本来の目的以外にはご使用にならないでください。

4.再研削時のご注意

(1)再研削時期が不適当であると工具が破損する恐れがあります。適正な工具と交換するか、再研削を行ってください。

(2)工具を再研削しますと粉塵が発生します。再研削時にはその周囲に安全カバーを取付け、保護めがね等の保護具を着用してください。

(3)本製品には特定化学物質に指定されたコバルト及びその無機化合物が含まれています。再研削等の加工を加える場合は特定化学物質障害予防規則(特化則)に従った取扱いをしてください。

型番リスト

| 型番 |

|---|

通常単価(税別)

(税込単価) | 通常出荷日 |

|---|

6,411円 ( 7,052円 ) | 在庫品1日目当日出荷可能 |

6,411円 ( 7,052円 ) | 3日目 |

6,411円 ( 7,052円 ) | 3日目 |

6,411円 ( 7,052円 ) | 在庫品1日目当日出荷可能 |

6,411円 ( 7,052円 ) | 3日目 |

6,411円 ( 7,052円 ) | 在庫品1日目当日出荷可能 |

6,411円 ( 7,052円 ) | 3日目 |

6,197円 ( 6,817円 ) | 在庫品1日目当日出荷可能 |

6,197円 ( 6,817円 ) | 1日目 |

6,197円 ( 6,817円 ) | 3日目 |

6,197円 ( 6,817円 ) | 3日目 |

6,197円 ( 6,817円 ) | 3日目 |

6,866円 ( 7,553円 ) | 3日目 |

6,866円 ( 7,553円 ) | 3日目 |

6,866円 ( 7,553円 ) | 3日目 |

4,482円 ( 4,930円 ) | 1日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 在庫品1日目当日出荷可能 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 3日目 |

4,482円 ( 4,930円 ) | 1日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 1日目 |

3,931円 ( 4,324円 ) | 1日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 1日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 3日目 |

3,931円 ( 4,324円 ) | 5日目 |

詳細情報

基本情報

【特長】

・刃先と首形状の改良によりタオレを抑制し高精度加工を実現

・ATHコーティングの採用で更なる長寿命加工

ご注意

- CADデータ、CAM・工具管理ソフト用データダウンロードをご利用の際、データのご用意がない商品が一部ございます。その際は絞り込み条件の「CADデータ」項目(2D/3D)または「CAM・工具管理ソフト用データ」で対象を選択後、ダウンロードボタンをご利用ください。詳細はこちらをご確認下さい。

カタログ

商品担当おすすめ

この商品を見た人は、こんな商品も見ています

最近見た商品

通常価格、通常出荷日が表示と異なる場合がございます

超硬ロングネックラジアスエンドミルカテゴリの売れ筋ランキング

通常価格、通常出荷日が表示と異なる場合がございます

ミスミ

XALシリーズ超硬ロングネックラジアスエンドミル 2枚刃/ロングネックタイプ

4.6通常価格(税別):2,340円~

通常出荷日:当日出荷可能在庫品1日目

ミスミ

XALシリーズ超硬ロングネックラジアスエンドミル 4枚刃/ロングネックタイプ

4.5通常価格(税別):2,840円~

通常出荷日:当日出荷可能在庫品1日目

ミスミ

TSCシリーズ超硬ロングネックラジアスエンドミル 2枚刃ロングネックタイプ

4.3通常価格(税別):2,470円~

通常出荷日:当日出荷可能在庫品1日目~

ミスミ

MRCシリーズ超硬ロングネックラジアスエンドミル 2枚刃/ロングネックタイプ

4.4通常価格(税別):2,720円~

通常出荷日:当日出荷可能在庫品1日目

ミスミ

TSCシリーズ超硬ロングネックラジアスエンドミル 4枚刃/ロングネックタイプ

4.1通常価格(税別):3,320円~

通常出荷日:当日出荷可能在庫品1日目~

ミスミ

MRCシリーズ超硬ロングネックラジアスエンドミル 4枚刃/ロングネックタイプ

3.7通常価格(税別):3,490円~

通常出荷日:当日出荷可能在庫品1日目

ミスミ

VACシリーズ超硬不等リードロングネックラジアスエンドミル 4枚刃/ロングネックタイプ

4.1通常価格(税別):3,010円~

通常出荷日:当日出荷可能在庫品1日目

ミスミ

VACシリーズ超硬ロングネックラジアスエンドミル 2枚刃/ロングネックタイプ

4通常価格(税別):2,350円~

通常出荷日:当日出荷可能在庫品1日目

日進工具

MHRH430R 無限コーティングプレミアム 高硬度用4枚刃ロングネックラジアスエンドミル

4通常価格(税別):4,407円~

通常出荷日:当日出荷可能在庫品1日目~