ミスミフレームズ

USER'S VOICE

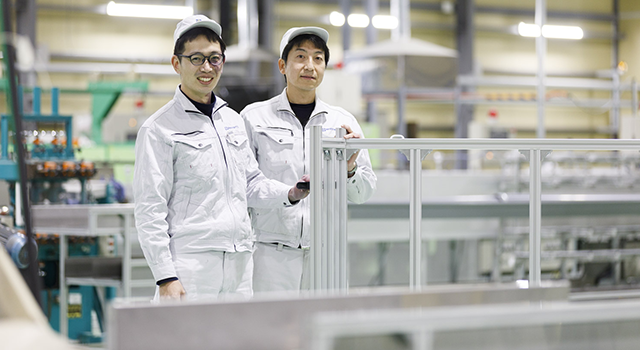

新熱工業株式会社

手戻りの多かった設計フローが

MISUMI FRAMESで劇的に改善

工業用ヒーターの専門メーカーとして、多種多様な加熱機器装置を手がける新熱工業株式会社様(茨城県ひたちなか市)。同社の生産部設備課では、設備や治具の設計にMISUMI FRAMESを導入。

従来のフローに比べて部品発注時の個数や長さの間違いが激減するとともに、これまで億劫に感じていた追加工や扉の設計も驚くほど簡単になり、高い評価をいただいています。

PROFILE

- 小泉 洋 さま

新熱工業株式会社

生産部 設備課 課長

- 加納 光平 さま

新熱工業株式会社

生産部 設備課 主任

導入の背景/課題

3D CADを導入したばかりの当社でも「これならいける」と確信しました。

-MISUMI FRAMESを導入したきっかけをお聞かせください。

加納さま 私たちの部門では、月に1件ぐらいの頻度で自社の現場で使う新しい設備や治具を設計しています。MISUMI FRAMESは、ちょうど課内で3D CADを導入し始めた時期に上司の小泉から紹介されて、とても使い勝手がよかったので利用するようになりました。現在は3D CADソフトと併用する形で活用しています。

小泉さま もともと3Dの設計は以前から気になっていたのですが、「うちには必要ない」という感覚のほうが大きかったんです。PCもハイスペックなものが必要でしたし、設計の手間も2Dの場合の3倍はかかってしまうので。

加納さま 一度2Dの図面を描き起こしてから、3Dにモックアップしていきますのでどうしても手間はかかりますね。

小泉さま それがある時、3Dデータだけで部品を手配できるミスミの「meviy」を新聞で知り、ミスミで3Dのサービスが始まるんだ、たぶんこれから世の中そうなるんだろうなと。ミスミさんが引っ張ってくれた感じですね。それからMISUMI FRAMESを知り、試しに使ってみたところ、これならいけると確信しました。

-従来は、どのような課題を感じておられたのでしょうか。

小泉さま 課題というか、それが当たり前だったというほうが近いのですが、そもそも構造物を3Dで描くというのは煩わしい作業ではあったんです。設計の操作自体もそうですし、特に面倒なのは積算です。一個一個の部品を一生懸命数えて、長さを確認して、手配書を書いて…というプロセスがあったわけです。

加納さま 人が計算しますので、どうしても完璧とは言い切れません。部品発注の時にも数や長さを間違っていないか念入りに確認する必要があります。それに、どれだけ時間をかけて確認しても間違えることはあります。

小泉さま なぜ間違えやすいかというと、設計の業務というのは、画面上で考えながら行ったり来たりの試行錯誤がどうしても出てくるからなんです。

加納さま 例えば、2D上で長さが足りなかったら線を足して調整するケースが少なくないのですが、部品の型式は自動で変わらないので修正の手間もかかるし間違いの元になります。実際に納入後に気づいて、工期が遅れたりすることも結構ありました。フレームが長かったら切ればいいんですけど、短いとどうしようもなくて再発注しないといけない。個数なんかは数えるのが嫌になるので、大体余分に頼んだりしていましたね。

導入の効果

非効率な作業が減り、発注ミスも激減。

設計時間が10分の1に短縮されました。

-導入してみていかがでしたか

小泉さま まず、設計の作業効率が格段に上がりました。もうMISUMI FRAMESでできるものは2Dでは描かなくなりましたね。2Dの図面ではアウトラインだけ描いて、あとはMISUMI FRAMESで落とし込めばいい。

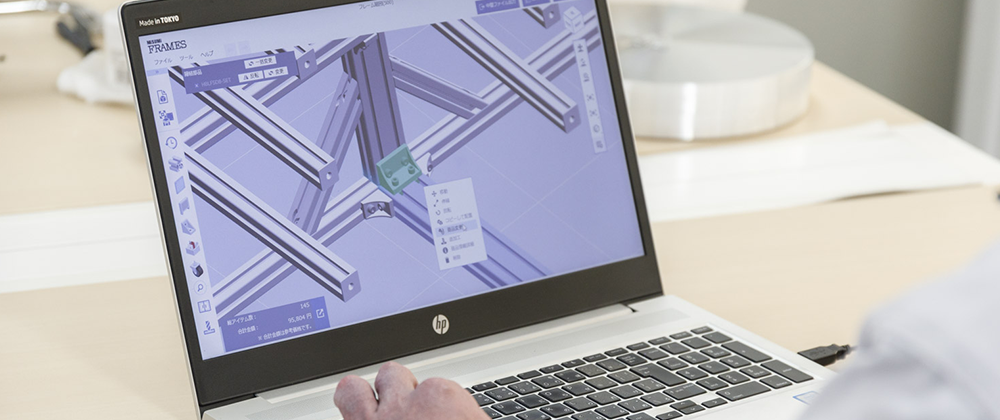

加納さま MISUMI FRAMESで組んだデータを中間ファイルにして読み込むだけで、3D CAD上で形ができあがっている状態になっているのがいいですよね。以前のように素材を個別にダウンロードしてCADにインポートしていく手間もありません。そこは抜群によくできているなと思います。

小泉さま それから何と言っても、設計してから発注までが非常に楽になりましたね。

加納さま ええ。MISUMI FRAMESだと伸ばしたり縮めたりというのは型式も追従するので仕様調整による間違いはかなり減っています。今は発注前の確認作業が、ほぼないといっていいレベル。以前の10分の1とかでしょうか。

小泉さま 楽すぎますよね。よくぞやってくれたという感じです。間違いもないし、見積も重量計算も精度に安心感がありますから、本来の設計の仕事に専念できます。

−特に役立っている機能はありますか。

加納さま 追加工は便利だなと思いますね。もちろんこれまでも追加工はできないわけではなかったのですが、そのための穴をどう開けるかとかを考えるのが結構面倒くさいというか、本当にここに開けて大丈夫なのかなという不安も常にあって。

小泉さま 正直なところ、怖かったんです、追加工が。

加納さま これまでは自分でカタログやサイトを見て指定しないといけなかったんですけど、それがMISUMI FRAMESだと使いたいジョイントを選択して該当部分に当てると必要な追加工が自動的に型番として追加されるので自分で考える必要がなくなったんです。これは劇的でした。気兼ねなく使うようになりましたね。

小泉さま 以前はブラケットで対応することが多かったんです。組み立ての工数は発生しますが、追加工でミスをして遅れるほうが嫌なので。それだったらわかっている範囲でブラケットでやってしまおう、という。

加納さま 追加工を使うことでボルトを締める箇所が圧倒的に少なくなったので、その部分で言えば工数の半分以上は削減できていると思います。

−導入後の変化をどのように感じておられますか。

小泉さま MISUMI FRAMESを導入してから、作るものが変わってきたように思います。まず設計の発想から変わりましたね。今までは板を切って穴を開けて…みたいな設計が多かったのですが、そうではない複雑なものも容易に作れるようになったのは大きいと思います。

加納さま 例えば助かっているのが、扉関係の製作です。これが断然簡単になりました。

小泉さま ユニットを選ぶだけで、一から設計しなくていいんですものね。

加納さま これまで蝶番式の開き戸ぐらいは設計していましたが、スライド式の折戸なんてやろうという考えにもなりませんでした。扉を付けるときには、スペースをとるのはわかっていても開き戸にしてましたから。

小泉さま 採用できる選択肢が増えましたよね。

加納さま 今まではやろうとも思わなかったものが本当に手間なく挿入できるので、どんどん挑戦してみたくなります。

今後の活用について

3次元データを活用することでますます便利になりそうです。

−今後の活用イメージなどがあれば教えてください。

小泉さま 3次元データには圧倒的なわかりやすさがありますので、経営陣へのプレゼンでは言葉での説明が不要になり指摘ももらいやすくなりました。プレゼンのプロセスが変わりますね。

加納さま 設計の発想も変わりました。私たちの現場では限られた人数で設備の設計を行っていますから、アルミフレーム筐体の設計が効率化できるのは非常に助かりますね。

小泉さま MISUMI FRAMESのおかげで、設計のサイクル自体が早くなりますし、今後、いろんなトライアルもしやすくなるはずです。革命的な変化だなと思っています。自分の中で、これ以上はちょっと想像できないですね。MISUMI FRAMESを導入して大正解でした。

現場では、架台、カート、安全対策の装置カバーなど、アルミフレームを使った設備や什器が数多く利用されていました。同社が生産する工業用ヒーターは、お客さまの要望に応じて製作するオーダーメイドのため、その形状や大きさも多岐にわたります。そのため、設備まわりも多くがオリジナル。一台一台に、現場のニーズが組み込まれています。

POINT!

MISUMI FRAMESは、図面を読める人でなくても仕上がりが感覚的にわかるので、購買担当や作業者ともイメージ共有しやすく現場での組み立てもスムーズです。