(!)Internet Explorer 11は、2022年6月15日マイクロソフトのサポート終了にともない、当サイトでは推奨環境の対象外とさせていただきます。

カテゴリ・メーカーから探す

メカニカル部品系

筐体・調整締結・素材

- フレーム・サポート部品・支柱

- キャスタ・アジャスタ・扉部品・外装部品

-

ねじ・ボルト・ナット・ワッシャ・カラー

ねじ・ボルト・ナット・ワッシャ・カラー

-

六角穴付きボルト

-

六角ボルト

-

小ねじ

-

止めねじ

-

座金組込みねじ

-

蝶ボルト・つまみねじ・化粧ビス

-

ストリッパ・リーマ・ショルダーボルト

-

でんでんボルト

-

アイボルト

-

樹脂ねじ・セラミックねじ

-

全ねじ・スタッドボルト

-

いたずら防止ねじ

-

配管Uボルト

-

ユニファイねじ・インチねじ・ウィットねじ

-

マイクロねじ・微細ねじ

-

脱落防止ねじ

-

タッピングねじ・タップタイト・ハイテクねじ

-

ドリルねじ

-

四角ボルト・丸ボルト

-

貫通穴付ボルト

-

ねじ用アクセサリー・カバーキャップ

-

座金(ねじ用ワッシャ)

-

ナット

-

アンカーボルト

-

リベット・鋲

-

インサート

-

建材用スクリュー

-

ねじ用工具類

-

ワッシャ・カラー

-

シム

-

スナップピン・割りピン

-

マシンキー

-

止め輪・リング

-

スクリュープラグ

-

アジャスタ

-

ノックピン・段付ピン・スプリングピン

-

-

ばね・アブソーバ・調整締結・ピン・小物部品

-

素材(金属・樹脂・ゴム・スポンジ・ガラス)

素材(金属・樹脂・ゴム・スポンジ・ガラス)

-

対策・メンテナンス関連

空圧・油圧・配管・温調部品

回転伝達・コンベヤ・モータ・ロボット

直動・センサ・位置決め・ステージ

特注部品・図面加工部品

電気系

金型系

消耗品・補修用品・備品系

切削加工用品

-

切削工具

切削工具

-

エンドミル

-

フライスチップ・ホルダー

-

ヘッド交換式工具

-

自由指定直刃エンドミル

-

専用カッター

-

旋削チップ

-

旋削ホルダ

-

完成バイト・ロウ付けバイト

-

ローレット

-

ドリル

-

ドリル関連部品・用品

-

タップ

-

タップ関連部品・用品

-

ダイス

-

ダイス関連部品・用品

-

ねじ山修正・除去工具

-

タップ・ダイスセット

-

ねじ切りカッター

-

リーマ

-

面取りカッター

-

面取りカッター関連部品・用品

-

切削工具関連備品

-

ホールソー・コアドリル・クリンキーカッター

-

ホールソー・コアドリル・クリンキーカッター関連部品

-

磁気ボール盤カッター

-

ボーリングシステム

-

ツーリングホルダ・ツーリングチャック

-

アングルヘッド

-

コレット

-

スリーブ・ソケット(ツーリング)

-

アーバ

-

ツーリング関連部品・用品

-

加工物基準位置測定器

-

芯出しバー

-

刃先位置測定器

-

ツールプリセッター

-

テストバー

-

プリセッター・芯出し・位置測定工具関連部品・用品

-

クーラントライナー・クーラントシステム

-

エアージェット・エアークーラー

-

クーラント関連部品・用品

-

円テーブル・ロータリーテーブル

-

- 工作機工具・治具

生産加工用品

-

測定工具・計測機器

測定工具・計測機器

-

ノギス

-

pH計・導電率計

-

ノギス関連アクセサリ

-

マイクロメーター

-

検知管

-

ダイヤルゲージ

-

ダイヤルゲージ関連部品・用品

-

ピンゲージ

-

ピンゲージ関連部品・用品

-

ハイトゲージ

-

流量計

-

ハイトゲージ関連部品・用品

-

リングゲージ

-

デプスゲージ

-

シックネスゲージ・すきまゲージ

-

内径測定器

-

ゲージ

-

スコヤ

-

定規

-

コンベックス

-

巻尺

-

はかり

-

角度計

-

光学機器

-

水平器

-

レーザー測定器

-

マグネット関連

-

定盤

-

数取器・カウンタ

-

ガス測定器・検知器

-

ケガキ用品

-

ストップウォッチ・タイマー

-

テンションゲージ

-

環境測定器

-

温度計・湿度計

-

圧力計

-

顕微鏡

-

天秤・天秤関連品

-

分銅

-

硬度計

-

振動計・回転計

-

水質・水分測定器

-

粘度計

-

膜厚計・探知器

-

偏心測定器

-

表面粗さ測定器

-

音検出器

-

測定データ機器

-

アースメータ(接地抵抗計)

-

テスタ・マルチメータ

-

オシロスコープ

-

クランプメータ

-

検相器・検電器・導通チェッカ

-

絶縁抵抗計

-

ネットワークテスタ・ケーブルテスタ・光ファイバ計測器

-

安全試験器

-

回路素子測定器

-

信号源・ファンクションジェネレータ

-

電源装置

-

高周波測定器(RF測定器)

-

計測機器関連品

-

電圧計・電流計

-

電力計

-

その他電気計測器

-

- 放電加工用品

- 研削研磨・切断用品

-

手作業工具

手作業工具

-

スパナ・めがねレンチ・ラチェットレンチ

-

六角棒レンチ

-

モンキーレンチ

-

トルクスレンチ

-

ソケットレンチ

-

トルクレンチ

-

トルクレンチ関連部品・用品

-

トルク測定器

-

ドライバー

-

ドライバー関連部品・用品

-

トルクドライバー

-

トルクドライバー関連部品・用品

-

プライヤー

-

プライヤー関連部品

-

ニッパー

-

ニッパー関連部品

-

ペンチ

-

ペンチ関連部品

-

ハンマー

-

工具セット・ツールセット

-

工具セット・ツールセット関連部品・用品

-

カッターナイフ

-

タガネ

-

ドライバービット

-

ドライバービット関連用品

-

プーラ

-

刻印・ポンチ

-

車輌整備用工具

-

水道・空調配管用工具

-

切断用工具

-

絶縁工具

-

板金用工具

-

防爆工具

-

かしめ工具

-

電設工具

-

バール・テコ

-

ソケットビット

-

ソケットアダプター

-

ピンセット

-

-

電動工具・空圧工具

- 小型加工機・卓上加工機

- 溶接用品

- はんだ・静電気対策用品

MRO・工場用副資材

メーカーから探す

特集から探す

- 【ゴールデンウィークの出荷について】出荷停止:5月3日(金)・5月4日(土) 詳しくはこちら

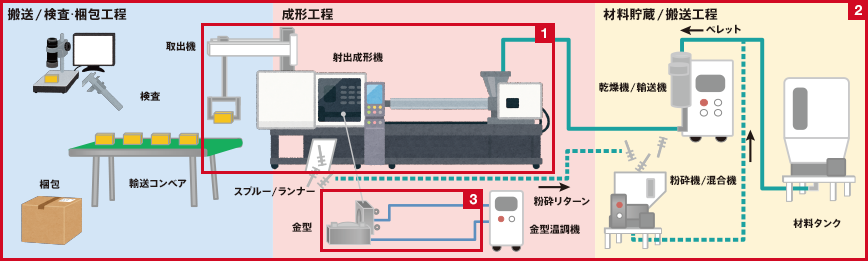

プラ成形現場のマメ知識! 成形異物対策の決定版!異物混入・異物付着にもう悩まない!

成形品の安定生産に必要なマメ知識を紹介します

- チャック部品拡充

- 成形現場お役立ち商品 動画でご紹介

- プラ成形現場のマメ知識 金型メンテナンス8項目

- 成形現場 課題解決の提案

成形異物対策

異物混入や異物付着による成形不良は、成形現場での大きな課題の1つです。

発生原因も多岐にわたり、対策も難易度が高く厄介と言われています。

今回は、そんな異物混入・異物付着に焦点をあて、原因と対策を解説していきますので、ぜひ現場カイゼンにお役立てください。

-

異物不良の基礎知識

-

異物混入対策

-

異物付着対策

異物不良の基礎知識

異物不良の種類

異物不良の種類

異物不良は、大きく2つに分類されます。

①異物混入

スクリュー炭化物、成形材料由来のもの、外部からの混入物、などがあたります。

練り込まれているので、後から除去できません。

②異物付着

金型や成形機からの汚れ付着、ホコリ・チリ・ゴミなどの付着があたります。

成形後に付着した異物なので、大半は後から除去できます。

不良の判定基準

不良の判定基準

品質規格に沿った合否判定を!

異物不良は全てがNGという訳ではありません。製品それぞれに不良限度があり、大きさや数など、許容される範囲があります。

成形品の品質基準は、「お客さまと取り交わした品質規格」に沿って合否判定することがポイントです。お客さまの求める品質と、

提供する側の品質の認識が一致している必要があります。

例)異物 0.5m㎡以下1点まで(1視野)であること のように明確に規格が定められています。

この品質規格は、製品一つ一つ決まっているので、まず検査前に、製品とその品質規格を再度確認しましょう。

【注意点】 過剰品質になっていないか

実際の検査工程では、過剰品質になる傾向があります。

検査員のよくある心理として、以下が挙げられます。

- 不良を流出して怒られたくない

- 不良を流出したら、全数再検査をしなくてはいけなくなってしまう

- 他の検査員が不良を検出しているのにつられて、良品でも不良判定してしまう

いくら品質規格による基準を理解していても、検査員の心理的要因により合否判定にズレが生じていきます。

管理者は検査員が不良判定した製品を定期的にチェックし、品質規格とズレが無いかを確認していく必要があります。

対策の基本的な考え方

対策の基本的な考え方

①発生原因と流出原因

異物不良対策をしていく上で、以下2つは切り分けて考えます。

- 発生原因:異物不良が発生した原因

- 流出原因:異物が客先に流出してしまった原因

②発生原因を徹底的に潰す

異物不良は、製造工程のどこでも発生する可能性があるため、少しでも発生する可能性があれば、未然に対策し予防をしていきます。

また、発生してしまった異物不良に対しては、工程を上流まで遡って、どこで発生したのか、その真因を追求し再発防止策を立てる必要があります。

③流出対策の考え方

どうしても発生してしまう異物不良を、検査工程で確実に取り除けるように、

- 検査環境の整備

- 検査員の習熟度アップ

- 検査手順書を作成し、ポイントを図示する など

仕組み作りを意識し、都度更新していきます。また、画像検査機導入なども効果的です。 ただし、流出対策では「不良率の改善」にはならないことを認識しておく必要があります。

異物混入対策

シリンダー内の練り込み異物

シリンダー内の練り込み異物

一般的なインライン・スクリュー式の射出成形機のシリンダー内でどのように異物が発生するのか、発生メカニズムと対策を解説していきます。

まず、シリンダー内のスクリューは、フライトと呼ばれる螺旋状の山があり、スクリューの先端には3点セットが付いています。

成形材料はスクリューフライトの谷間を通り、3点セットの逆止リングの隙間を抜け溶融していきます。

スクリューから異物が発生する要因はさまざまですが、その中でも基本的な事例を挙げて解説していきます。

1.成形材料の残留

1台の成形機を1つの製品だけに使用するケースは珍しく、一般的には1台の成形機でさまざまな製品を成形し、成形材料もそれぞれ異なります。

溶融温度やメルトフローレートが異なるため、段取り替えでしっかりと成形材料替えができなければ、残留した成形材料が次の製品に練り込まれて出てきてしまいます。この異物不良は、一般的に「異材」と呼ばれます。

【対策】 パージを十分に行う

段取り時間の短縮や成形材料ロスの最小化を目指すあまり、パージが不十分になる場合があります。

また、以下のような場合も、十分なパージが必要となります。

- 温度帯の異なる成形材料に替える

- 濃い色から薄い色へ替える

- スクリューメンテナンスをしばらく行っていない

高価な成形材料や量に限りのある成形材料などは、一旦安価なPP粉砕材などで大量にパージした後に、次の成形材料に置き換えすると、経済的かつ効果的です。また、パージ材を要所要所で適量使用することでも、効果的に成形材料替えが行えます。

2.成形材料の劣化

成形材料は、シリンダーヒーターの熱と、圧縮溶融する際のせん断発熱の影響を受けます。また、成形材料は粒と粒の間に空気が含まれているので、背圧をかけて溶融しても成形材料の中に空気が混ざっています。これら、シリンダーヒーターの熱、圧縮溶融する際のせん断発熱、圧縮された空気の影響によって成形材料は劣化していきます。劣化した成形材料は、茶褐色に変色して練り込み異物となります。

【対策】 計量条件の見直し

基本的に冷却時間内に計量が完了していれば、製品の型内滞在時間は変化しないため、寸法に影響は出ません。

目安はサイクルにもよりますが、冷却時間マイナス1秒で十分です。無駄な高回転や高背圧は必要ありません。

3.成形材料の炭化

成形材料の劣化は、部分的に炭化物となります。スクリューフライト部や3点セットは複雑な構造のため、溶融した成形材料が

フライト周辺や逆止リング周辺で滞留を起こします。この滞留部で劣化した成形材料は炭化し、スクリューや3点セットに

こびり付いてしまいます。こびり付いた炭化物は、成形材料替えの際や、加熱筒ヒーターの電源を一度落としてから再稼働した際に、

剥がれ落ちて成形中にポロポロと練り込み異物として出てきてしまいます。

【対策1】 加熱筒ヒーターの電源を落とさない

スクリューフライト部や3点セットは複雑な構造のため、滞留した成形材料が劣化して炭化物になることを防ぎにくいです。

炭化した成形材料は温度変化により剥がれ落ちやすいので、成形機を停止する際は加熱筒ヒーターの電源は切らずに、

150℃(高温成形材料は成形温度マイナス100℃)程度で「保温」することで予防します。

【対策2】 スクリューメンテンスを定期的に実施する

パージ材を使用しても練り込み異物が発生する時は、加熱筒を分解し、スクリューや3点セットを清掃します。

※180tクラスの成形機なら一人で作業ができますが、それ以上のクラスは、射出台の旋回、シリンダーヘッドの脱着、

スクリュー引き抜きなど重量物を取り扱うので、クレーンを使用し2人以上で作業を行いましょう。

加熱筒内側は、パイプの先端にワイヤーブラシを取り付けるか、さらにその上にウエスを巻きガスヤニ除去剤を塗布して清掃を行います。

必要に応じて電動ドリルに接続して清掃したり、専用の清掃ブラシを使用することも効果的です。

【対策3】 スクリュー、3点セットをコーティングする

スクリューや3点セットの表面をコーティング処理すると、滞留した成形材料のこびりつきは起こるものの、こびり付きにくくすることができ、

スクリューメンテナンスの時間を削減できます。各成形機メーカーで、オプション選択(チタンコーティング3点セットなど)できるほか、

コーティング業者で施工できます。

4.逆止リングの金属片の混入

シリンダー内が成形材料切れの状態で、高速でスクリュー回転すると、逆止リングが削れて金属片が出てしまいます。

大型成形機は逆止リングも大きく、成形材料切れ時はその自重で回転しながら暴れてしまいます。

【対策】 計量時間監視

計量時間の監視を設定し、成形材料切れの時はすぐに運転停止するよう設定して対策します。

成形材料由来の異物

成形材料由来の異物

入荷してきた成形材料そのものに異物が練り込まれていることがあります。成形材料製造メーカーから入荷されるナチュラルカラーの

バージン材に異物が練り込まれている場合は少なく、着色メーカーで着色された成形材料に異物が練り込まれている(着色工程で異物混入)

場合があります。

【対策】 成形材料の受け入れ検査を実施する

成形材料を入荷した際に、同一ロット成形材料のうち少量をサンプリングし、抜き取り検査をします。

この時点で練り込み異物に気付ければ、不良発生を未然に防げます。

部品脱落による異物

部品脱落による異物

1.劣化したパッキンの脱落(乾燥機/輸送機)

経年劣化により、設備のパッキンが脱落し、混入することがあります。

特に、段取り替えの度に清掃する乾燥機やミニホッパーのパッキンに多く見られます。

【対策】 定期的な点検・交換

パッキンの交換は簡単であり、部品代も高くないので、劣化したパッキンは、都度新品交換が必要です。「まだ使える、もったいない」の考えが、不良発生に繋がります。設備はいつも正常に整えておくことがポイントです。

2.脱落し粉砕された設備部品(粉砕機)

射出成形ではランナーリターンが基本であり、効率的にリターンすることが利益に繋がります。時に、取り出しチャックの小さなねじなどが

緩んで脱落してしまい、そのままランナーと一緒に粉砕されてしまうケースがあります。

【対策】 金属異物除去用のマグネットを設置

金属片が製品に練り込まれることは重欠点となるので、重点的に対策を講じる必要があります。

粉砕機の投入シューターの裏側にはバータイプのマグネットを、粉砕材の搬送経路には右のようなマグネットを設置し金属を除去します。

異物付着対策

金型・成形機起因の異物

金型・成形機起因の異物

1.金型から滲み出たグリス・ガスヤ二の付着

特に立ち上げ時には、以下事象が多く発生します。

- 防錆剤の残り

- エジェクタピンからの汚れ付着

- スライド摺動部のグリス滲み出し

- PL面、入れ子部でのガスヤ二付着

【対策】 金型を清掃する

数ショット成形し汚れが抜ければ問題無いですが、いつまでも出続ける場合は一旦成形を停止し、成形機上で金型を清掃します。

金型をバラさないと汚れが除去できないようであれば下ろしてオーバーホールをします。汚れの蓄積がひどくなる前に、

規定ショットでオーバーホールする予防メンテンスも重要です。

2.水口・ホース劣化による水漏れ

水口とタッチチューブ接続部劣化により、水漏れが金型をつたって製品部にまで広がってしまうことがあります。 そして、製品部に水が付着するとシミがついてしまいます。発生原因としては、大きく以下2点です。

- 温水回路の水口とタッチチューブ接続部は、やせて水漏れしやすくなっていく

- 高速で型開閉する金型は、振動で水口ネジ部がクラックして水漏れを起こす

対策としては、稼働中の日常点検を行い、チェックリストで管理することに加え、以下2点が挙げられます。

【対策1】 温水回路の水口交換

温水回路の水口は劣化が速く、劣化が進むと温調器をONにして通水した時にポタポタと水漏れが起こります。

媒体温度が上がってくると水漏れは収まりますが、この段階でタッチチューブを切って繋ぎ直すか、それでも直らなければ水口を交換します。

【対策2】 金型開閉振動対策

水口のネジ部は肉が薄いため振動に弱くクラックしてしまうので、

- 素材をステンレスに変更する

- 通路が狭まる影響を許容できれば、六角で内径を締め込むタイプに変更し肉厚を強化する

などの対策も有効です

3.成形機タイバー汚れの付着

自重落下の製品は、エジェクトされてから直下に設置された製品箱で受けるまでに飛散し、成形機やタイバー汚れが付着してしまいます。

【対策】

・成形機の清掃をこまめに行う

・飛散防止フィルムを金型側面に設置する

取り出し機のグリス

取り出し機のグリス

- 製品軸の上下リニアガイドレール

- 製品軸の反転シリンダ周辺

- 走行軸の落下側の本体フレーム など

溶けて液状化したグリスが製品に付着することがあります。特に、夏場や稼働ショットの多い製品は発生しやすくなります。

【対策】 こまめに溶け出したグリスを拭き取り清掃する。

ホコリ・チリ・ゴミ

ホコリ・チリ・ゴミ

1.輸送工程(コンベア)

プラスチックは帯電しやすい為、ホコリ・チリ・ゴミの付着が多くなります。

【対策】 除電器の使用、コンベアを覆うカバーの取り付け、エアーブローなどを使用し対策します。

2.検査工程

出来上がった製品の抜き取り検査にて、梱包箱の開閉時にホコリ・チリ・ゴミが付着してしまいます。

【対策】 検査室環境の管理を強化することで予防します。また、除電手袋の着用も効果的です。

3.梱包工程

製造した成形品は通箱を使用して客先に納品され、空いた通箱は返却されますが、複数回使用した通い箱は汚れていき、

ホコリ・チリ・ゴミ汚れが付着していきます。

【対策】 通箱の受け入れ管理強化

返却された通箱のうち、受け入れ時点で汚れが目立つものや損傷しているものは、清掃・廃棄することが望ましいです。

成形現場の金型メンテナンス8項目

成形現場における金型の重要性

射出成形業において金型とは、射出成形機や周辺機械と同様に無くてはならないものです。金型が壊れてしまえば製品は作れず、金型の不具合は直接製品に影響を及ぼします。パーティングラインのバリが出ていれば、仕上げにバリ取りをしなくてはいけなくなり、冷却水管が詰まれば、冷却不足により製品表面は波打ち(現場用語:メラ)、寸法は小さくなってしまいます。「金型9割」という現場のフレーズがありますが、射出成形において、製品の善し悪しを決めるのは金型と言っても過言ではありません。良品を成形するには「良い金型」が必須です。「良い金型」とは、

- 成形条件の許容幅が大きい

- 外因を受けづらい

- 冷却能力が高い

- 成形寸法、重量が安定している など

極端に言えば、単純な1速1圧の成形条件で、24時間ノントラブルで稼働できるような金型のことを指します。金型が良ければ、どんな条件・機械・原料でも、良品を成形することができます。「金型9割」とは、それほど射出成形において、金型のウエイトが大きいという意味合いです。

金型の良し悪しを判断でき、射出成形の理解を深めるためにも、射出成形現場でできる金型のメンテナンスについて解説していきますので、ぜひお役立てください。

まず確認!金型メンテナンスの注意点

まずは、金型メンテナンスをして良い範囲を確認しましょう。金型は資産ですので、お客さまの資産でお預かりしているのか、自社の資産なのかを確認しておく必要があります。

<お客さまの資産の場合>

- 金型メンテナンスの場所(客先、客先指定の金型メーカーなど)

- 金型メンテナンスの頻度

- 金型メンテナンスの範囲

などが細かく決まっています。

<自社資産の場合>

- 自社の場合は、社内の許可を得れば、基本的にメンテナンスを行えます

押さえておきたい!現場でできる金型メンテナンス 8つのポイント!

それでは本題に入っていきます。射出成形の業種で異なりますが、一般的に「現場でここまでやれると良い」という金型メンテナンスポイントを解説していきます。

金型は成形機上に乗せたままではなく、成形機から取り外して、作業台上でキャビティ・コアを分解してメンテナンスをしていきましょう。また、「コツン」と軽く当てただけで製品の形状に影響が出てしまいますし、組み込み向きを逆にしてしまえば、金型を閉めた時に潰してしまいますので、メンテナンスの際は、細心の注意を払って行いましょう。

ガス汚れ除去

ガス汚れ除去

金型内のガス汚れ除去は、金型メンテナンスの基本です。成形ショットが増すごとに、液化、固化したガス汚れがベントに詰まっていきます。金型は、きれいな状態が「正常」であり、ガス抜けが悪くなれば、当然、成形品に影響が出てきます。

- ウエルドが強くなる

- 焼け、気泡、ショートが発生する

何万ショットも打ち込んだガス汚れたっぷりの金型では、成形機上で不良トラブルに悩むことは目に見えていますので、規定ショットを決め、定期的に金型メンテナンスを行うことで予防しましょう。

PL、エジェクタピン、ストリッパープレート

成形不良の多くがPL面(パーティング面)で発生するので、キャビティ、コア両方のガスベントをしっかり清掃しましょう。エジェクタピン、ストリッパープレートの合わせ面も同様にガス抜け道なので、ウエス・綿棒・木綿糸・ガス除去剤・パーツクリーナーなどを使用し、しっかりガス汚れを除去していきます。金型取付板、エジェクタプレート、型板、ストリッパープレートのバラシ、組みは細心の注意を払い作業しましょう。特にクレーンで吊る作業は十分に気をつけてください。

各所点検、消耗品の交換

各所点検、消耗品の交換

金型メンテンスは、点検が重要です。

- 金型内で金属同士が当たる箇所(キャビティ、コアの当たり面、ガイドピン、スライド、アンギュラピンなど)

- 冷却水の通り道 など

部品の消耗や劣化を発見した時は、消耗部品の交換を行い、入れ子のクラックやカジリが発見された時は、対応しましょう。

スライドコア(摺動部)点検清掃

スライドコア(摺動部)点検清掃

スライドコアもガスで汚れていくので、バラして清掃しましょう。

スライドコア点検清掃ポイント

- 摺動部のカジリや動作不良

- 冷却水管からの水漏れがないか

- 水路Oリングが劣化し、ヒビ割れしていないか(不良品は交換する)

- 清掃後の組み込み時は、グリス塗布しすぎで製品面に溢れてないか

- スライドコアの向きや場所(刻印を合わせる)に注意

ガスベントの点検(流動末端部、ガスの巻き込み箇所)

ガスベントの点検(流動末端部、ガスの巻き込み箇所)

金型構造が複雑になると、極端にガス抜けの悪い所があります。

- 流動末端部

- 多点ゲートの樹脂合わさり箇所

- 樹脂の流れが袋小路になり巻き込んでしまう箇所

重点的にガスベントの点検清掃をしましょう。成形ショットが増すことで、ガスベントは潰れていきます。ガスベントを綺麗に清掃した後でも、生産時に成形不良が発生してしまう場合は、「ガスベントの彫り直し」が必要となります。

冷却水管清掃

冷却水管清掃

細長い筒状の製品の金型は、入れ子内部に噴水状の冷却水管が通っており、この噴水は時間の経過とともに、汚れが溜まっていきます。サビと水の腐敗した汚れは頑固なので、噴水は錆取洗浄剤などに漬け込んで清掃しましょう。

Oリングも劣化していれば交換します。

※冷却水管の汚れは、工場の水質(温調機/チラー)に大きく影響されるので、点検して都度状態を把握しておきましょう。

金型磨き

金型磨き

適切なタイミングで金型を磨くことは金型寿命を延ばすために重要です。金型の研磨を全て金型製作者に対応してもらうと、その度に時間と費用が掛かってしまうので、ある程度は自社で対応できるようにすると良いでしょう。

金型磨きの手順は3工程に分かれており、砥石➡ペーパー➡ダイヤモンドの順で磨き材を変えて磨きます。粗い目のものから少しずつ、細かい目のものに変えていきます。

- 砥石の場合、#180→240→320→400→600→800の順番

- ペーパーは、#800→1000→1200→1500→2000の順番

- 最後のダイヤモンド仕上げは#1800→2000→3000→4000→6000→8000

の順番で磨き上げます。

金型磨きのポイント

- 磨くときはできるだけ軽い力で磨き、力を均等に入れて、磨きムラの無いようにする

- 磨きは隅から磨き、角部はだらさない

- 目詰まりを防ぐため、磨く回数は1面あたり10~15回程度にし、磨くたびに出る研磨屑はエアーで飛ばすか、研削液を用いて浮かび上がらせる

- 研削液を使う場合は、次工程に行く前にしっかりふき取る

- 磨き目を細かいものに変える度に磨く向きを変える(70度程度)

- 次工程に進む前にキズを確認し、取り除いてから次工程に進む

- 砥石がけはスティック砥石を用いると均一にかけやすい

- ペーパーがけは研磨仕上げ用のスティックに取り付けて行う

- ダイヤモンドコンバウンドは、鹿皮あるいはネルなどを使用して磨く

- 磨き材は砥粒、粒度のそろった上質なものを使用する

金型を磨く上で押さえておきたいポイントは、求められる品質、かけられる工数によってある程度変化します。特に磨き目の変え方は金型の材質によって適切なやり方が変わってくるので、専門家に相談しながらベストな方法を探っていくと良いでしょう。

防錆・油取り

防錆・油取り

錆は金型の天敵です。錆が発生してしまうと錆取りが必要となり、日頃の手入れよりもずっと手間がかかってしまいます。錆を防ぐためには湿気を防ぐことを心がけましょう。

(1) 利用が終わった金型は、防錆の前処理を行います。まず、防錆油を塗布する箇所を洗浄してください。ゴミや埃などが残っていると防錆効果が十分に発揮されません。

(2) 次にエアなどで充分に乾燥させます。水分が残っていることも錆の原因になります。型冷却用の配管はエアパージして水気を取りましょう。

(3) 乾燥させたら防錆油を塗布します。塗布の方法は、刷毛塗り、スプレーといった方法があります。金型の形状、作業スペースに応じて適切な方法を取りましょう。なお、防錆油には多くの種類があり、保管期間や保管場所、使用目的によって適した防錆油が変わります。適切な防錆油がわからない場合は、メーカーの担当者に相談したうえで型番を決めましょう。

(4) 防錆油を塗布して保管し、再度金型を利用する場合は、利用前に十分な油取りが必要です。油取りを怠ると、キャビティやコアなどあらゆる部分から油が染み出し、成形品不良に繋がります。特に透明度が重要となる成形品の場合、相当なショット数が不良品となり、時間と材料の損失がより大きくなります。油取りに使用するのは、金型洗浄剤、ミネラルスピリットやシンナーといった有機溶剤です。手が入らない箇所については、流し込んでエアでふき取ります。

加熱時に腐食性のガスが発生する塩化ビニル樹脂を成形する場合は、ガスにより、金型はすぐに錆びついてしまいます。したがって、塩化ビニル樹脂を成形する場合、より頻繁に金型の洗浄やメンテナンスが必要となります。

その他の防錆方法

金型の防錆は、防錆油を塗布して、保管し、使用時に油をふき取るという流れが一般的ですが、他に行われる防錆法としては、以下の方法があります。

- メッキなどの表面処理を利用する

- ふき取り不要の防錆剤を利用する

- 防錆剤が含まれているフィルムを利用する

金型にメッキを施すと、防錆効果が上がるだけではなく、耐摩耗性も向上します。コストがかかる反面、金型を長持ちさせるのに有用です。金型に施すメッキとしては、硬質クロムメッキなどがあります。また、金型を磨く際にイエプコ処理を事前に行い、磨き時間を短縮させる方法もあります。

ふき取りが不要な防錆剤を利用する場合、気化性の防錆剤を金型にスプレーして保管し、ふき取ることなく捨てショットを打てばそのまま成形できます。コストはかかりますが、削減できる工数などを考慮し利用するのも一つの手です。また、気化性の防錆剤が含浸されているフィルムを利用する方法もあります。フィルムが箱型になっているものの場合、フィルムに包まれているところ全てが防錆されるので、防錆油などをどうしても塗布できない内部まで防錆効果があります。フィルムで覆うだけなので、手軽で効果の高い防錆法です。

金型の保管と記録

金型の保管と記録

金型の保管場所は、湿度の低く換気の良いところを選択しましょう。湿度は70%以下に保つことが望ましく、 70%を超えると発錆が急速に進みます。型の置き場所は、型替え作業をスムーズに行えるよう、金型を利用する頻度などに応じて配置します。

最近では金型保管用の整理棚など便利なものが市販されており、金型の整理に利用すると良いでしょう。少し値は張りますが、スライド式の棚を利用するとスペースを有効活用できます。現状の型の数、型替え頻度、配置スペースなどに応じて検討しましょう。金型を保管する場合、防錆、防塵のためビニール袋に入れます。袋で密閉できるとより良いでしょう。スプール部などの開口部にはテープを貼り密閉しておきましょう。

射出成形は従来の少品種大量生産から、多品種少量生産へとシフトしており、金型の数が増えてきています。金型が増えればそれだけ型替えの機会も増え、型替えごとの時間のロスが生産時間全体に与える影響が大きくなります。型がどんどん増加している今日では、金型の適切な管理、運用なしでは効率の良い生産はできません。金型の適切な管理には、金型管理台帳と金型管理ラベルをセットで活用することが有効です。

●金型管理台帳

金型管理台帳には、製作番号、金型名、機種、取り数、重量、成形品単位重量、購入(製作)年月日、製作会社名、購入価格、図面番号、受注先、金型の写真、成形品の写真、修理履歴などを記入します。管理台帳を見れば、どういう金型なのかすぐに分かるようにしておきましょう。

●金型管理ラベル

金型管理ラベルは、主に現物を特定するのに利用します。金型が増えて、現物と管理台帳を紐づけるものがないと、利用したい金型がどれかわからないという事態が起こってしまいます。金型に管理ラベルを取り付ける場合、熱にさらされるので一般的なラベルでは貼り付けできません。金型で管理ラベルを活用するには、金型に直接ラベルを貼らずに、金型を保管する棚に貼ったり、熱に耐えうる耐熱ラベルを利用する方法があります。なお、保管する棚にラベルを貼る場合は、決まった場所に必ず戻すというルール決めが必要です。また、破損している金型には破損している旨と、破損箇所を記載した札などをつけておくと、管理しやすくなります。管理台帳と管理ラベルをうまく活用すれば、作業開始時のロスを大幅に削減可能です。

※金型磨き/防錆・油取り/金型の保管と記録

技術情報提供:株式会社モリヨシ技研

情報掲載サイト:金型よろず支援ネット

成形不良を未然に防ぐ!

はじめに

連休明けに、成形機がうまく立ち上がらなくて悩んだ経験はありませんか?

- 連休前まで動いていたのに、連休明けに立ち上がらない

- 立ち上がったけど、不良率が高い

- チョコ停が多い

さまざまな経緯から、連休明けにトラブルが発生してうまく立ち上がらないことがあります。

「連休明けはいつものことだよ」と当たり前のことと見過ごすことなく、予見できるものは未然に防ぎましょう。

"転ばぬ先の杖"

成形不良を未然に防ぐためにも連休前後にやっておくべきことを紹介いたします。

ぜひ当ページをブックマークして必要なときにいつでも参考にしてください。

連休明けに起こりやすいトラブル

まず、連休明けに起こるトラブルはどんなものがあるか見ていきましょう。

-

機械トラブル

成形機および取出機 内部メモリの消失

取出機サーボモーター位置消失

機械トラブル

成形機および取出機 内部メモリの消失

取出機サーボモーター位置消失

-

成形トラブル

成形品練り込み異物

周辺機器 スイッチON忘れ

成形トラブル

成形品練り込み異物

周辺機器 スイッチON忘れ

-

金型トラブル

錆び、スライドコア、エジェクタピンなどの摺動不良

水管詰まり、水漏れ

金型トラブル

錆び、スライドコア、エジェクタピンなどの摺動不良

水管詰まり、水漏れ

-

その他のトラブル

在庫不足(パージ剤、ウエス、梱包資材など)

その他のトラブル

在庫不足(パージ剤、ウエス、梱包資材など)

機械トラブル

機械トラブル

成形機および取出機 内部メモリの消失

通常の生産時、成形条件、取り出し条件は、各機械の内部メモリから呼び出していると思います。機械の電源が入っていれば、保存されている内部メモリは保持されます。電源が切られている時は、電池式のバッテリーで電力を供給して保存しています。連休時は各成形機、取出機をはじめ工場全体の電源を切るため、バッテリーの電力が低い機械は、連休期間分の電力が足らず、内部メモリが消失してしまいます。この内部メモリが消失すると、すべての条件がなくなります。とても大変なのは容易に想像できます。

取出機サーボモーター位置消失

上記の内部メモリ同様に、サーボモーターを搭載している取出機は各軸ごとに位置記憶用のバッテリーを持っています。5軸サーボの取出機なら、基盤内の5つのサーボアンプ(製品上下軸、ランナー上下軸、製品引き抜き軸、ランナー引き抜き軸、横行軸)1つ1つにバッテリーがついています。各サーボモーターの位置記憶が飛ぶと、原点を再設定しなくてはなりません。原点位置あわせは「フレームとアームの矢印に合わせて手作業」になるため、記憶が飛ぶ前と多少ズレてしまいます。内部メモリーで記憶していたすべての条件に、このズレがそのまま影響してしまうので、位置消失した軸の取り出し位置再設定も必要になります。

成形トラブル

成形トラブル

成形品の練り込み異物

一般的に、成形機のシリンダーはヒーターを切ってしまうと、その後の生産で練り込み不良が増えます。

これは、シリンダー内スクリューに付着蓄積していた樹脂の炭化物が、冷えたことで剥がれ出てくるからです。

連休明けに生産する成形品が、練り込み異物不問の製品や黒色の製品であれば問題はないですが、透明や色物の製品は練り込み異物はNGです。

周辺機器 スイッチON忘れ

生産をスタートする上で、すべての周辺機器が稼働しなければ立ち上がりません。

クーリングタワー、成形機、取出機、金型温調機、コンベアなど電源が入っていても、始動スイッチが入っていなければ稼働しません。よくありがちなミスは以下の通りです。

- 原料輸送機の輸送ON忘れ→材料切れ

- コンベアON忘れ→コンベア上製品がタクト運転せず積み重なり、取り出しチャック破損

- 金型温調機コック開け忘れ→製品寸法NG、金型破損

連休明けは「早く稼働させたい」と焦ったり、工場内数十台の成形機を立ち上げるとなると、見落としが出てしまうものです。また、交代勤務で稼働している工場は停止した人と立ち上げる人が別になり、トラブルになることもあります。

金型トラブル

金型トラブル

錆び、スライドコア、エジェクタピンなどの摺動不良

連休明けに、成形機上の金型を開いてみたら錆びていたことはありませんか?

特に夏場チラーを使用する金型は、成形室と金型の温度差がある時、「結露」で金型がびしょびしょになってしまいます。

生産を停止する時、金型温度を徐々に室温に合わせてからチラーを切る必要があります。びしょびしょに濡れた金型は錆びて、製品面の外観不良やキャビティ・コアの合わせ、スライド部の摺動不良につながります。

水管の詰まり、水漏れ

一般的に、連休中は、金型水管内はエアーパージにて空にしておくものです。連休前に冷却水が回っていたからといって、連休明けも回っているとは限りません。金型水管内、温調機・チラーの継手内で腐食したゴミ、金型切削くずの劣化したものなどがいたずらをして水管内で詰まることがあります。連休明けも通常の立ち上げ作業確認同様に、冷却水の戻りは触診して確認しましょう。高温の温調機を使用している金型は、冷えた時、タッチチューブが収縮して水漏れを起こします。始動後また高温になれば水漏れが止まるレベルもありますが、劣化が進んだタッチチューブやワンタッチ継手は交換が必要です。

その他のトラブル

その他のトラブル

在庫不足

連休時は、各取引先も休みになります。備品を使おうとしても「いつの間にかなくなっていた」ことはありませんか?

特に、みんなが使用する物は誰かが発注しているだろうと他人事になってしまいがちです。

- パージ剤

- ウエス

- ガスヤニ除去剤

- グリス

- シリコンスプレー

- 防錆剤 など

連休明けに使用する分が不足しないように在庫管理しましょう。

これで解決!連休前後にやっておきたいこと

連休明けのトラブルに見舞われないように、やっておきたいことをまとめました。

機械トラブルはこれで解決!

機械トラブルはこれで解決!

成形条件/取り出し条件のバックアップとバッテリー交換

保存してある内部メモリが飛んでもいいように、バックアップできるものはバックアップしておきましょう。また、交換時期を迎えたバッテリーは交換しておきましょう。それぞれメーカーから交換目安が決められています。とはいえ、毎日稼働しているとバッテリー交換は忘れがちです。連休前は「前回いつ交換したのか?」を確認し、必要であれば交換しておくと安心です。

- 成形機、取出機内部メモリーのバックアップ

- サーボモーター搭載取出機 位置記憶用バッテリーの確認

成形トラブルはこれで解決!

成形トラブルはこれで解決!

成形機シリンダーパージ剤(休日シール)

連休で、シリンダーのヒーターを切る場合、シリンダー内はパージ剤に置き換えておきましょう。

もちろん、連休明けに生産する製品が、黒色や練り込み異物が不問であれば、原料はそのままで問題ありません。

- ガラスフィラー入りは休日シールに使用できません。

リスト管理

停止した人と連休明けに立ち上げる人が異なる現場では、言った言わないの些細なことから重大な問題になってしまうことがあります。連休前後での申し送りが的確に把握できるようにリスト作成がおススメです。

- 成形機、乾燥機、原料輸送機、金型温調機、チラーなどそれぞれの設備に必要な項目ごとのチェックリスト

- 電源や基盤内ブレーカーのON/OFF

- 各コックの開閉

- 連休前段取りから連休後に立ち上げとなる製品は、進捗状況など

金型トラブルはこれで解決!

金型トラブルはこれで解決!

金型メンテナンス

- 金型が結露しないように、室温と金型の「温度差」に気を付けて停止する

- 水管内はエアーパージにて冷却水は抜いておく

- 立ち上げ前にあらかじめ水管の詰まりがないかを確認し、詰まっているようなら水管のエアパージでゴミ取りしてから通水する

- 交換が必要なチューブやワンタッチ継手を確認しておく

その他のトラブルはこれで解決!

その他のトラブルはこれで解決!

在庫品の確認

連休明けに使用する分が不足しないよう事前にチェックし補充しておきましょう。特に専門性の高いものは一般のホームセンターでは手に入りません。仕入れ先も連休になってしまうので余裕をもって発注しておきましょう。

- パージ剤

- ウエス

- ガスヤニ除去剤

- グリス

- シリコンスプレー

- 防錆剤

など金型メンテナンスケミカル関連のもの

まとめ

「連休明けは成形機が立ち上がって当然」と生産予定を組んでいるものと思います。

いざ立ち上げてみるとトラブルは多いものです。計画的に連休を迎えることでトラブルの確率は激減します。意識的に【連休前後でやっておきたいこと】を実施してみてください。

ミスミ モールド事業部 成形事業チーム

- チャック部品拡充

- 成形現場お役立ち商品 動画でご紹介

- プラ成形現場のマメ知識 金型メンテナンス8項目

- 成形現場 課題解決の提案