-

製造現場から褒められる部品設計の秘訣とは?

3D CADデータアップロードで、即時見積もりと加工、最短1日出荷のmeviy(メヴィー)。 このサイト内にて、株式会社小川製作所の小川真由氏による「製造現場から褒められる部品設計の秘訣」が展開中です。生産設備や装置の設計者向けに、“タメになる”部品設計の秘訣をご紹介します。知識向上にぜひお役立てください。 第1回 設備設計のカギ「切削加工」を知ろう!

-

ピックアンドプレースユニットの設計を通じて装置設計を学ぼう!

3D CADデータアップロードで、即時見積もりと加工、最短1日出荷のmeviy(メヴィー)。 このサイト内にて、ミスミグループの機械設計会社である株式会社ダイセキの技術士、孝治氏による「ダイセキのメカ設計道場」が展開中です。ピックアンドプレースユニットの設計を通じて装置設計に必要な計算や検討事項などが学べます。知識向上にぜひお役立てください。

-

3DCAD・CAEの「今」を追う!ベテランエンジニアのコラムが連載中です

3DCADデータアップロードで、即時見積もりと加工、最短1日出荷のmeviy(メヴィー)。 このサイト内にて、3DCAD推進者として活躍される株式会社飯沼ゲージ製作所の土橋氏がコラムを連載していますのでご紹介します。3DCADやCAEの話題が中心のコラムです。ぜひご覧ください。 #01 SOLIDWORKS WORLD 2018レポート

-

meviyブログでものづくりの今を知ろう!

3DCADデータアップロードで、即時見積もりと加工、最短1日出荷のmeviy(メヴィー)。 このサイト内にて、いろいろなものづくりの今を「ものづくり体験」というコラムで紹介中です。 ぜひご覧ください。

-

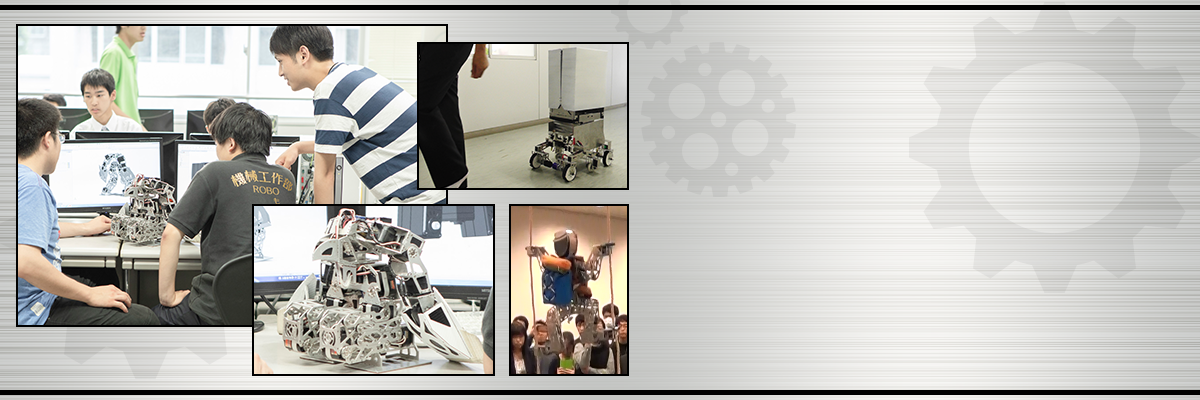

ロボット開発で社会人を驚かす高校生集団。彼らの技術力はどう培われているのか

近年巷で数多く開催されるロボットコンテストにて、たくさんの実績で注目を集める高校生たちがいる。神戸市立科学技術高等学校機械工作部ROBOのメンバーだ。

-

一度は夢見た未来の世界がそこに!二足歩行ロボット格闘競技大会第32回ROBO-ONEレポート

「プラレス3四郎」をご存知だろうか?1980年代前半に少年誌に連載され、テレビアニメ化もされた人気マンガ作品。遠隔操作ができるロボットを内蔵したプラモデル、つまり小型の人型ロボットを格闘させる競技会に、中学生の主人公が自作のロボットで出場して戦う。少年マンガの王道を行くような話だった。

-

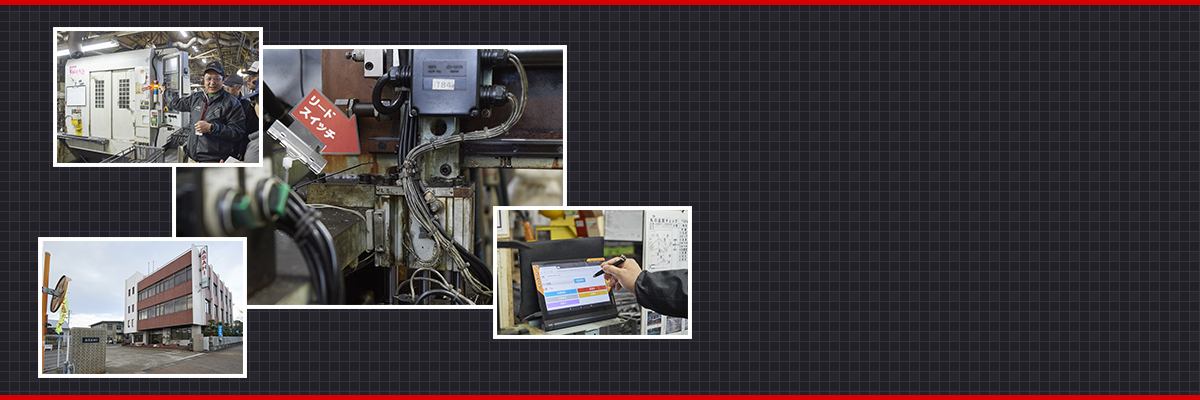

「昭和の機械」も問題なし!中小企業による中小企業のためのIoT

最近「IoT活用による生産性向上」が声高に叫ばれているが、中小企業にとっては未だ導入のハードルは高いという見方が多い。なぜならこれまで市販されている「IoTシステム」の多くは「最新設備がネットワークにつながる」というもので、導入コストも数百~数千万円と高額。古い設備には取り付けられないことも多く、大規模な設備投資を伴う大げさな話になりがちだったからだ。

-

現場生まれのIoTシステムが現場の負荷を下げる「武器」になった

中小企業にとっては導入のハードルがまだまだ高そうなIoTシステムだが、最近は低コストで導入できるシステムも登場してきた。そのひとつ、株式会社イマオコーポレーションが提供する機械設備監視システム「ファクトリーステーション」は、無線通信を使って複数メーカーの設備の稼働状況をまとめて「見える化」するものだ。